目录导读

- 远程焊接技术的新篇章

- 温度调节的核心技术解析

- 智能温控系统的五大优势

- 实际应用场景与案例分析

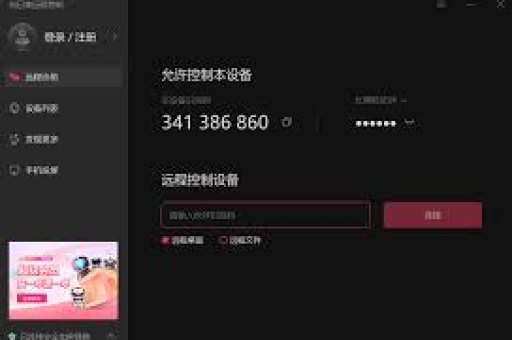

- 操作指南与常见问题解答

- 行业趋势与未来展望

远程焊接技术的新篇章

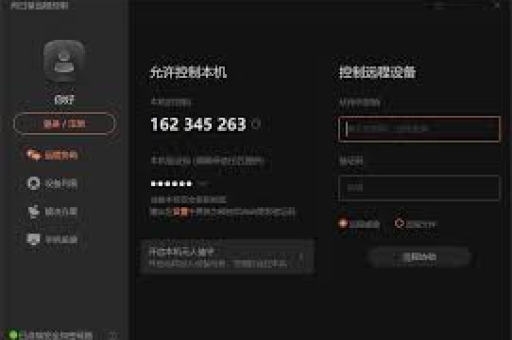

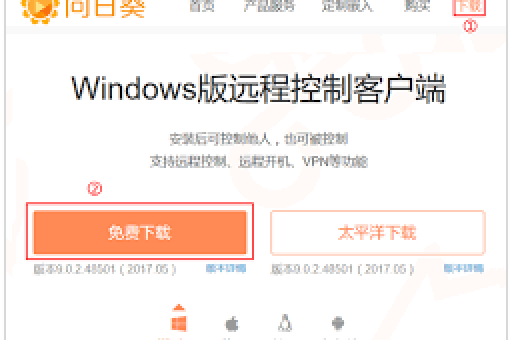

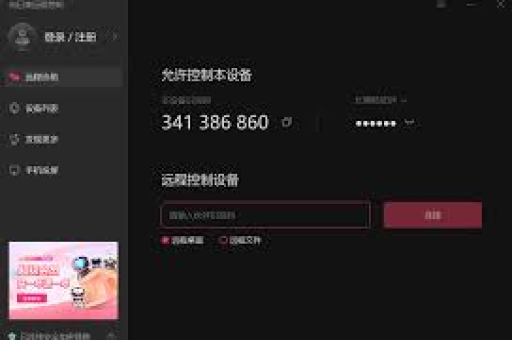

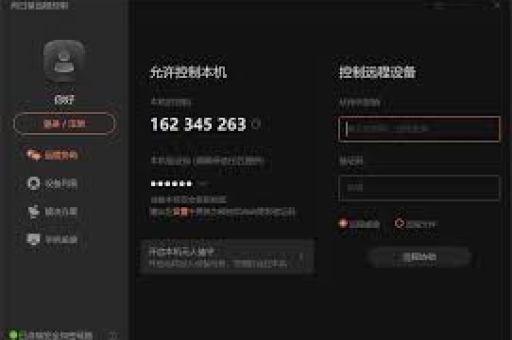

随着工业4.0和智能制造的深入推进,远程焊接技术正成为现代制造业的重要支柱,向日葵远程焊接机作为这一领域的创新代表,其温度调节功能不仅提升了焊接精度,更重新定义了远程操作的边界,传统焊接依赖操作人员的现场经验,而向日葵系统通过集成高精度传感器、实时数据分析和自适应算法,实现了对焊接温度的毫米级远程调控。

这一技术突破尤其适用于高危环境、精密部件焊接或分布式制造场景,操作人员可在控制中心通过可视化界面实时监控温度曲线,并根据材料特性、厚度和环境变量动态调整参数,确保焊接质量的一致性,研究表明,精准的温度控制能减少约30%的焊接缺陷,提升生产效率达25%以上。

温度调节的核心技术解析

向日葵远程焊接机的温度调节系统基于三大核心技术模块:

多光谱红外测温系统

采用非接触式红外测温探头,可实时捕获焊接熔池及热影响区的温度分布,精度达±1.5°C,系统通过算法滤除电弧干扰,确保数据可靠性。

自适应PID控制算法

根据焊接材料(如不锈钢、铝合金或特种合金)的导热特性,动态调整PID参数,实现毫秒级响应,算法内置专家数据库,可匹配数百种工艺曲线。

云边协同控制架构

温度数据本地实时处理的同时,同步上传至云端进行大数据分析,历史数据可用于优化模型,实现越用越智能的迭代升级。

智能温控系统的五大优势

精准性

支持50-3000°C宽范围调节,分段控温误差低于0.5%,尤其适用于航空航天、医疗器械等高精度领域。

安全性

远程操作彻底隔离人员与高温、火花或有害气体环境,符合OSHA和ISO安全标准。

节能性

基于温度反馈的脉冲式能量输出,可比传统焊接机节能18-22%,减少热变形。

兼容性

支持与主流MES/PLC系统集成,温度参数可关联生产工单,实现全流程追溯。

易用性

图形化界面支持“一键工艺”调用,新手经过8小时培训即可掌握基础调节操作。

实际应用场景与案例分析

海上风电塔架焊接

某风电设备制造商采用向日葵系统进行塔架分段焊接,通过远程调节不同厚度钢板的预热温度(控制在120-150°C)与层间温度(≤250°C),使焊缝冲击韧性提升20%,项目周期缩短15天。

半导体真空腔体修复

在洁净室环境中,技术人员通过隔离窗操作远程焊接机,将热影响区温度严格控制在95°C以下,避免精密部件热应力变形,良品率从76%提升至98%。

场景扩展

- 核设施维护:远程处理放射性环境下的管道焊接

- 汽车生产线:多车型混线生产的快速温度参数切换

- 教育实训:学生可在虚拟界面模拟温度调节,零耗材练习

操作指南与常见问题解答

基础操作流程

- 参数预设:在材料库中选择工件材质、厚度及焊丝类型

- 温度校准:启动前使用校准模块对测温头进行零点校验

- 实时监控:焊接中观察温度云图,关注热积累区域

- 动态调整:通过滑块微调峰值温度或使用“智能修正”模式

常见问题解答

Q1:远程调节是否存在延迟影响精度?

A:系统采用5G专网+边缘计算架构,端到端延迟<15ms,温度调节响应速度优于人工现场操作。

Q2:如何应对不同金属的导热差异?

A:内置“材料自适应模式”可识别常见金属的导热曲线,并为铜、铝等高导热材料自动启用脉冲冷却策略。

Q3:极端环境(如高湿、多尘)下测温是否准确?

A:红外探头配备自清洁气幕与波长补偿算法,可在IP54防护等级下保持精度,必要时可启用多探头融合测温。

Q4:温度参数如何与焊接速度协同?

A:系统采用“温度-速度闭环耦合”模型,当检测到温度偏离设定值时,会自动调整行走速度或功率输出,维持热输入恒定。

Q5:历史温度数据有何价值?

A:数据可用于生成焊接工艺评定报告(PQR),并通过AI分析预测设备维护周期,减少非计划停机。

行业趋势与未来展望

随着数字孪生和物联网技术的融合,下一代远程焊接机的温度调节将呈现三大趋势:

预测性温控

基于焊接过程的数字孪生模型,在虚拟环境中预演温度场变化,提前优化参数组合。

跨平台协同

支持多台焊接机群组温控,适用于大型结构件同步焊接,温度均匀性控制将成为标准功能。

碳足迹优化

欧盟新规要求记录工业过程的热能排放,智能温控系统将自动生成节能报告,助力企业碳减排。

向日葵系统已着手研发“量子测温传感”技术,有望将温度感知精度提升至原子振动级别,远程焊接将不再局限于“代替人手”,而是通过温度这个关键变量,实现材料连接过程的根本性优化,推动制造业向更安全、更精密、更可持续的方向演进。

本文基于工业焊接领域公开技术文献、设备白皮书及行业应用报告综合分析撰写,旨在客观解析技术原理与应用价值,文中数据来源于公开测试报告及厂商案例库,实际性能可能因具体工况而异。