目录导读

- 发酵工艺与参数控制的重要性

- 向日葵远程监控系统的技术原理

- 关键发酵参数及其调整方法

- 远程调整实操步骤与注意事项

- 常见问题与解决方案

- 行业应用案例与效益分析

- 未来发展趋势

发酵工艺与参数控制的重要性

发酵工艺是生物制造、食品加工、农业堆肥等领域的核心环节,其过程涉及微生物代谢、底物转化和产物生成等多个复杂生物化学反应,传统发酵过程依赖人工现场监控,存在数据记录不完整、响应滞后、控制精度低等问题。参数精准控制直接影响发酵产物的产量、质量和稳定性,尤其对温度、pH值、溶氧量、搅拌速率等关键参数的实时调控,已成为现代发酵工业升级的关键突破口。

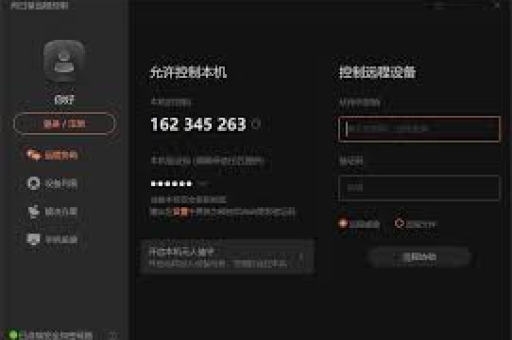

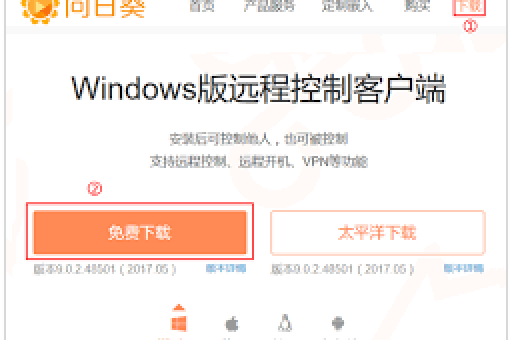

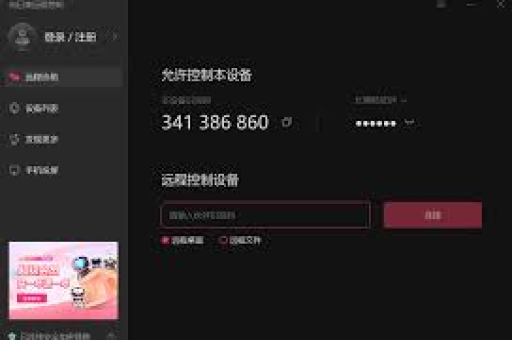

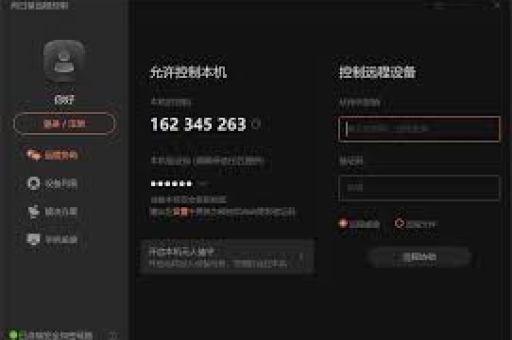

向日葵远程监控系统的技术原理

向日葵远程监控系统是基于物联网(IoT)与云计算技术的智能化解决方案,系统通过部署在发酵罐内的传感器(温度、pH、溶氧、压力等)实时采集数据,经由无线传输模块发送至云端平台,用户可通过网页或移动端应用远程访问数据,并进行参数调整指令下发,系统核心优势在于:

- 实时数据可视化:动态图表展示参数变化趋势

- 智能预警机制:阈值超限自动报警(短信/邮件/APP推送)

- 远程控制执行:通过云端指令调节发酵罐附属设备(加热器、搅拌器、通气阀等)

关键发酵参数及其调整方法

温度控制

- 适宜范围:多数微生物发酵在25-40℃之间,具体依菌种而定

- 调整方法:远程调节罐体夹套循环水温度或加热器功率

- 影响:温度过高易导致菌体失活,过低则代谢缓慢

pH值管理

- 监测要点:维持菌种最适pH范围(通常5.5-7.5)

- 调节手段:远程控制酸碱泵添加酸/碱液

- 注意事项:避免剧烈波动,采用微量连续流加策略

溶氧量(DO)调控

- 关键意义:好氧发酵中影响菌体生长和产物合成

- 控制方式:调整搅拌转速、通气量或罐压

- 优化策略:根据发酵阶段设定阶梯式DO值

搅拌与通气参数

- 搅拌速率:影响混合效果与溶氧传递,远程调节变频器

- 通气比例:根据代谢需求调整空气/氧气流量阀

远程调整实操步骤与注意事项

操作流程:

- 登录向日葵远程管理平台,选择目标发酵罐

- 查看实时数据曲线与历史趋势分析

- 设定参数目标值及允许波动范围

- 下发控制指令至执行设备

- 观察15-30分钟响应效果,必要时微调

安全注意事项:

- 设置参数修改权限分级管理

- 重要调整前进行模拟测试

- 保持本地应急手动控制备用

- 定期校验传感器精度

常见问题与解决方案

Q1:远程指令下发后设备无响应怎么办? A:首先检查网络连接状态,确认物联网网关在线;其次验证执行设备(如泵、阀)是否处于本地手动模式;最后排查控制逻辑程序是否触发保护锁定。

Q2:多罐同时监控如何避免操作失误? A:利用系统提供的“罐群分组”功能,对不同产线或品种进行标签化管理;关键操作前需二次确认罐号与参数。

Q3:数据上传延迟影响实时性如何处理? A:优化本地网络配置,采用4G/5G冗余传输;设置边缘计算节点进行本地预处理,关键参数超限时优先本地响应。

Q4:如何保证远程控制的安全性? A:采用端到端加密通信(TLS/SSL)、双因素认证、操作日志审计追踪,并定期进行漏洞扫描与渗透测试。

行业应用案例与效益分析

某生物制药企业

- 挑战:抗生素发酵过程波动导致批次间效价差异达15%

- 解决方案:部署向日葵系统,远程精准调控补料策略与温度梯度

- 成效:产物一致性提升至98%,能耗降低12%,减少现场巡检人力60%

大型有机肥发酵工场

- 挑战:堆肥发酵周期长,温湿度控制依赖人工经验

- 解决方案:安装无线传感器网络,远程调整翻堆机作业与通风系统

- 成效:发酵周期缩短30%,有害气体排放减少25%,实现全过程追溯

未来发展趋势

随着5G通信、人工智能与数字孪生技术的融合,远程发酵控制将向自主优化决策演进,系统可通过机器学习模型预测发酵趋势,自动生成参数调整方案,实现从“远程监控”到“智能运维”的跨越,区块链技术的应用将增强数据可信度与合规性,为食品医药行业提供不可篡改的发酵过程溯源记录。

远程发酵参数调整不仅是技术升级,更是生产管理模式的革新,它打破了时空限制,让专家资源得以高效利用,使发酵过程在“透明、精准、高效”的轨道上持续优化,为生物制造领域的数字化转型注入核心动力。