目录导读

- 远程抛光技术的新纪元:向日葵系统概述

- 核心参数解析:影响抛光质量的五大关键变量

- 参数调整实战:分步骤优化抛光工艺

- 远程监控与自适应调整:智能化抛光实现路径

- 常见问题与解决方案:参数调整中的疑难排解

- 未来展望:远程抛光技术的智能化发展趋势

远程抛光技术的新纪元:向日葵系统概述

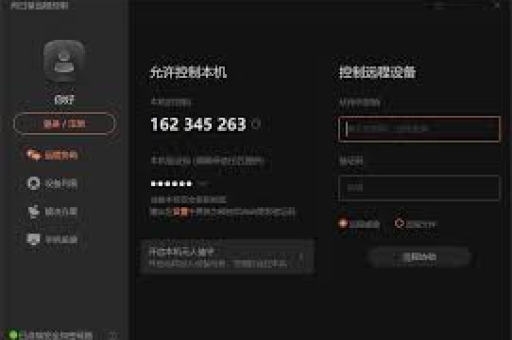

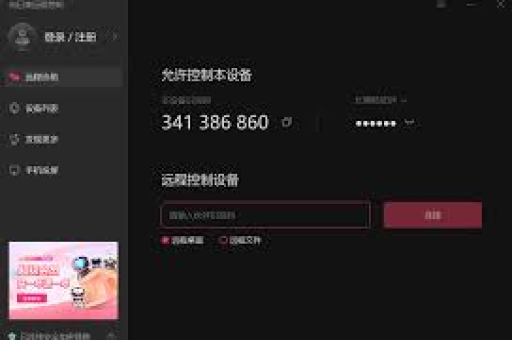

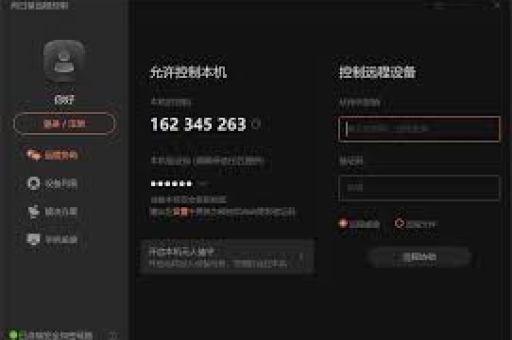

向日葵远程抛光系统代表了现代精密制造与工业互联网技术的深度融合,该系统通过集成高精度传感器、实时数据传输模块和云端分析平台,使操作人员能够从任何地点对抛光设备的运行参数进行精确监控与调整,传统抛光作业高度依赖现场经验,而向日葵系统通过参数数字化、过程可视化与调整远程化,大幅提升了工艺的一致性与可重复性。

该系统特别适用于对工作环境要求苛刻(如无尘车间、危险环境)或需要多地点协同的制造场景,操作者只需通过安全的网络连接,即可访问抛光设备的实时数据界面,调整压力、转速、轨迹等关键参数,实现“所见即所得”的远程精控,这种模式不仅降低了人员现场作业的风险与成本,更通过数据积累为工艺优化提供了宝贵资源。

核心参数解析:影响抛光质量的五大关键变量

抛光压力(单位:N或MPa) 压力是决定材料去除率和表面接触状态的首要参数,压力过大会导致表面划伤或亚表面损伤;压力不足则效率低下,难以消除前道工序的痕迹,远程调整时,需结合实时反馈的电机电流与振动数据,进行微调。

主轴转速与摆频(单位:RPM) 转速直接影响抛光介质的相对运动速度和切削力,高转速通常用于粗抛以提升效率,低转速用于精抛以获得更佳的表面光洁度,向日葵系统允许远程设置转速曲线,实现不同加工阶段的平滑过渡。

抛光轨迹与覆盖率 通过远程编程设定抛光头的运动路径,确保工件表面被均匀处理,轨迹优化旨在避免局部过抛或欠抛,远程界面通常提供轨迹模拟功能,可在执行前验证覆盖效果。

磨料类型与供给参数 虽然磨料更换需现场进行,但其流量、浓度等供给参数可通过远程系统调节,稳定的磨料供给是保持抛光速率一致性的关键,参数需根据抛光阶段动态调整。

温度与冷却控制 抛光产生的热量会影响材料性质和抛光剂性能,远程温度监控与冷却液流量调节,能有效防止热损伤,维持工艺稳定性。

参数调整实战:分步骤优化抛光工艺

第一步:基础参数预设与远程连接 根据工件材料、初始粗糙度及目标要求,在远程平台调用类似材料的工艺模板,建立安全连接后,首先进行低速空载测试,确认设备响应与数据回传正常。

第二步:粗抛阶段参数远程优化 以提高材料去除率为目标,远程逐步提高压力和转速,同时密切关注功率曲线和振动频谱,若振动值超出设定阈值,系统应预警,并远程降低参数至稳定区间,此阶段可允许较大的参数步进调整。

第三步:精抛阶段参数精细调整 粗抛达标后,远程切换至精抛模式,此时应逐步降低压力与转速,提高摆频的精细度,通过高清摄像反馈观察表面光泽变化,进行参数的“微调微试”,每次调整后需稳定运行一段时间以观察效果。

第四步:基于数据的迭代优化 抛光完成后,系统自动记录全参数日志与最终表面检测数据(如粗糙度值),将这些数据与历史优质工艺包对比,远程调整参数组合,为下一次加工生成更优的配方,形成闭环优化。

远程监控与自适应调整:智能化抛光实现路径

真正的远程智能化不止于人工遥操作,先进的向日葵系统集成了自适应控制算法,通过实时分析振动信号特征,系统可自动识别“颤振”征兆,并在操作员干预前主动微调转速以抑制振动。

基于机器视觉的表面质量在线评估模块,可将拍摄的表面图像在云端进行实时分析,计算粗糙度趋势,若检测到局部异常,系统可自动指令抛光头在该区域调整轨迹或停留时间,实现“感知-分析-调整”的自动循环,大幅降低了对远程操作者经验的绝对依赖,提升了工艺的自主性与稳定性。

常见问题与解决方案:参数调整中的疑难排解

Q1: 远程调整参数后,表面出现规律性纹路,可能是什么原因?如何远程排查? A: 这通常与运动机构的周期性振动或轨迹重复有关,建议远程执行以下操作:检查并略微降低主轴转速,观察纹路频率是否变化以锁定振源,在远程界面调用轨迹模拟,检查轨迹编程是否存在重叠周期问题,可远程启用高频振动监测功能,定位传动部件是否异常。

Q2: 远程操作时,材料去除率远低于预期,但压力转速参数已设高,应如何调整? A: 远程检查磨料供给系统参数是否正常,确认流量与浓度,查看抛光垫/轮的磨损状态监控数据(如有),磨损过度会极大降低效率,需提示现场更换,可考虑远程切换为更粗粒度的磨料参数设置,而非一味增加压力。

Q3: 网络延迟是否会影响远程参数调整的实时性和精度? A: 对于关键实时控制指令(如急停),系统采用本地优先原则,对于工艺参数调整,向日葵系统通常采用“指令发送-本地执行-结果反馈”的模式,轻微的延迟不影响最终工艺状态,因为调整是一个持续过程,系统可通过优化数据压缩和协议来减少延迟,关键工艺段建议使用高带宽、低延迟的网络专线。

Q4: 如何远程确保不同批次工件抛光的一致性? A: 依赖于标准化参数工艺包与严格的初始条件校准,每次作业前,需远程确认并统一工件的初始状态(如前置工序标准),系统应记录并锁定成功批次的全部参数与环境数据(温湿度),作为标准配方,新批次执行时,严格调用该配方,并通过实时数据与标准曲线对比进行微幅补偿调整。

未来展望:远程抛光技术的智能化发展趋势

随着5G、数字孪生和人工智能技术的融合,远程抛光参数调整将迈向更高阶的智能化,系统或将具备以下能力:基于数字孪生的全流程仿真,在虚拟空间中预演参数调整效果,极大降低试错成本;利用AI算法对海量工艺数据深度学习,自动推荐甚至生成超越经验的最优参数组合;实现跨地域、多台设备的协同优化与调度,形成真正的“云抛光”制造网络。

向日葵远程抛光系统及其参数调整技术,正将依赖于“老师傅”感觉的传统技艺,转化为可量化、可传输、可优化的数字智能工艺,它不仅打破了地理与经验的壁垒,更通过数据驱动,持续推动着精密制造领域向着更高效、更精密、更灵活的方向演进,掌握其参数调整的精髓,便是在竞争激烈的制造业中掌握了提质增效的一把关键钥匙。