目录导读

- 远程电量监测的背景与意义

- 向日葵远程监测系统的核心技术

- 定型机电量监测的具体应用场景

- 系统实施的优势与效益分析

- 常见问题解答(FAQ)

- 未来发展趋势与展望

远程电量监测的背景与意义

在工业4.0和智能制造的大背景下,生产设备的精细化管理成为企业提升竞争力的关键,定型机作为纺织、塑料、橡胶等行业的核心设备,其运行状态直接影响产品质量和生产效率,传统的电量监测方式依赖人工抄表或本地监控,存在数据延迟、误差大、响应慢等问题。

向日葵远程定型机电量监测系统应运而生,通过物联网、云计算和大数据技术,实现对定型机电力参数的实时采集、远程传输和智能分析,这种监测方式不仅帮助企业精准掌握设备能耗状况,还能通过数据分析预测设备故障,实现预防性维护,最终达到降低能耗、提高设备利用率、减少停机时间的目标。

向日葵远程监测系统的核心技术

向日葵远程监测系统融合了多项前沿技术,构建了完整的监测生态系统:

物联网传感技术:系统采用高精度电力传感器,实时采集定型机的电压、电流、功率、功率因数、电能消耗等关键参数,数据采集频率可达秒级,确保信息的实时性和准确性。

安全数据传输协议:通过加密通信协议(如MQTT、HTTPS)将采集的数据安全传输至云端服务器,避免数据在传输过程中被篡改或泄露,满足工业环境的数据安全要求。

云端数据分析平台:利用云计算资源对海量监测数据进行存储和处理,通过机器学习算法识别用电异常模式,自动生成能耗报告和设备健康评估。

可视化监控界面:提供PC端和移动端的可视化监控平台,支持实时数据展示、历史曲线查询、异常报警推送等功能,管理人员可随时随地掌握设备运行状态。

定型机电量监测的具体应用场景

纺织行业定型机监控:在纺织印染过程中,定型机的温度控制和能耗管理直接影响布料质量,通过实时监测各加热区的电量消耗,系统可自动调节加热功率,确保温度稳定,同时避免能源浪费。

塑料制品热处理设备:塑料定型机在加热、保温和冷却阶段耗电差异显著,电量监测系统可分析各阶段能耗规律,优化工艺参数,缩短生产周期,降低单位产品能耗。

异常诊断与预警:当监测到定型机电流异常波动或功率因数骤降时,系统立即发出预警,提示可能存在的电机故障、加热元件损坏或电气连接问题,避免设备带病运行造成更大损失。

能效对标与管理:通过长期监测多台定型机的能耗数据,企业可建立能效基准,开展设备间能效对标,识别高耗能设备,为设备更新改造提供数据支持。

系统实施的优势与效益分析

实施向日葵远程定型机电量监测系统为企业带来多重价值:

节能降耗显著:通过对定型机运行模式的优化,平均可降低设备能耗8%-15%,对于连续生产的工业企业,年节约电费可达数十万元。

设备管理精细化:实时掌握设备运行状态,减少人工巡检成本,提高管理效率,据统计,采用远程监测后,设备管理人工成本可降低30%以上。

延长设备寿命:通过预防性维护减少设备突发故障,避免非计划停机,实践表明,系统可将定型机平均故障间隔时间延长20%-30%。

提升生产安全性:电气参数异常往往是设备故障的前兆,早期预警可防止电气火灾等安全事故,保障生产环境安全。

符合环保政策:详细的能耗数据为企业碳足迹核算提供依据,助力企业满足日益严格的环保监管要求。

常见问题解答(FAQ)

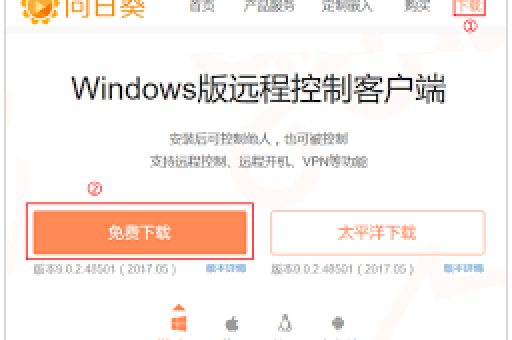

Q1:向日葵远程监测系统安装复杂吗?是否需要停产安装? A:系统采用非侵入式安装方式,传感器通过钳形结构直接夹取在电源线上,无需改动原有电气线路,大多数安装可在设备正常运行期间完成,无需停产,单台设备安装调试通常在2-4小时内完成。

Q2:监测数据的安全性如何保障? A:系统采用端到端加密传输,数据在采集端即进行加密处理,传输过程中使用工业级安全协议,云端服务器部署在符合等保三级要求的数据中心,设有防火墙、入侵检测等多重安全防护,企业也可选择私有化部署方案,将数据完全存储在企业内部服务器。

Q3:系统能否与现有企业管理系统集成? A:向日葵系统提供开放的API接口,支持与ERP、MES、SCADA等主流工业管理系统对接,实现数据共享和业务联动,支持OPC UA、Modbus、HTTP等多种工业通信协议,兼容性强。

Q4:偏远地区网络信号弱,能否正常使用? A:系统支持多种网络接入方式,包括有线网络、Wi-Fi、4G/5G移动网络,针对网络不稳定区域,设备内置数据缓存功能,在网络中断时自动存储数据,待网络恢复后补传,确保数据完整性。

Q5:系统如何实现故障预警?准确率如何? A:系统通过机器学习算法建立定型机正常运行的电力特征模型,当实时数据偏离正常模式时触发预警,经过大量工业现场验证,对电机绕组故障、加热管损坏等常见问题的预警准确率可达85%以上,误报率低于5%。

未来发展趋势与展望

随着5G通信、边缘计算和人工智能技术的进一步发展,远程电量监测将向更智能、更集成的方向演进:

边缘智能分析:未来将在设备侧部署边缘计算模块,实现数据本地实时分析,减少云端传输压力,提高响应速度,特别适合对实时性要求高的控制场景。

数字孪生融合:将监测数据与定型机的三维数字模型结合,构建数字孪生系统,在虚拟空间中模拟设备运行状态,实现更精准的故障预测和工艺优化。

跨设备协同优化:不仅监测单台定型机,还将整合整条生产线的能源数据,通过算法优化生产排程和设备启停策略,实现车间级甚至工厂级的能源优化调度。

区块链能源溯源:结合区块链技术,建立不可篡改的能源消耗记录,为绿色制造认证、碳交易提供可信数据基础,提升企业环保形象和市场竞争力。

向日葵远程定型机电量监测系统正引领着工业设备管理向数字化、智能化转型,随着技术的不断成熟和成本的持续降低,这一解决方案将从大型企业向中小型企业普及,最终成为工业制造领域的标准配置,为全球制造业的可持续发展提供坚实的技术支撑。