目录导读

- 拉丝机电量监测的行业痛点

- 向日葵远程监测技术的核心原理

- 远程电量监测系统的五大功能优势

- 实施部署与数据应用方案

- 常见问题解答(FAQ)

- 未来发展趋势与行业展望

拉丝机电量监测的行业痛点

在金属线材加工领域,拉丝机作为核心设备,其连续稳定运行直接关系到生产效率和产品质量,传统电量监测方式依赖人工巡检与本地仪表读取,存在数据滞后、误差累积、故障预警不足等弊端,特别是多机组、跨车间布局的工厂,实时掌握每台拉丝机的能耗状态与运行负荷几乎无法实现,这种粗放式管理导致设备过载损耗、突发停机风险增高,并造成能源浪费。

向日葵远程监测技术的核心原理

向日葵远程电量监测系统通过智能硬件采集+云端平台分析的模式,实现对拉丝机电量的全天候管理,其技术架构分为三层:

- 感知层:在拉丝机配电柜安装高精度电量传感器,实时采集电压、电流、功率、电能等数据,支持±0.5%精度。

- 传输层:通过工业网关将数据加密传输至云端,支持4G/5G、以太网、Wi-Fi等多种通讯方式,适应复杂车间环境。

- 平台层:云端数据分析平台对电量数据进行可视化处理,提供实时曲线、历史报表、阈值告警等功能,并可通过Web端或移动APP远程访问。

该系统采用自适应采样技术,在设备启停、负荷突变时自动提高采样频率,确保关键数据无遗漏。

远程电量监测系统的五大功能优势

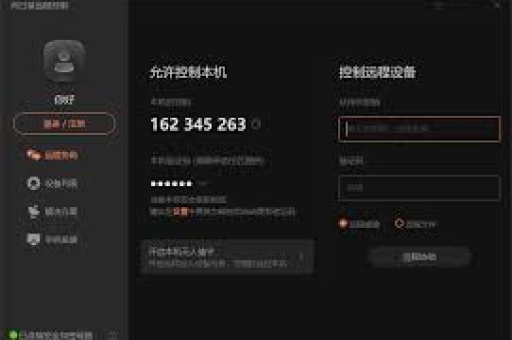

(1)实时远程监控

用户可在任何地点通过授权设备查看拉丝机实时功率、日/月耗电量、功率因数等数据,无需亲临现场。

(2)能效分析与优化

系统自动生成能效对标报告,识别低效运行时段,为调整生产排程、优化设备负载提供数据支撑,平均可降低8%-15%的能耗成本。

(3)预警与预测性维护

设置电量异常阈值(如空载过高、三相不平衡),自动推送告警信息,通过长期数据趋势分析,可预测电机绝缘老化、传动系统磨损等潜在故障。

(4)多维度数据报表

支持按班组、产品批次、工艺阶段统计电量数据,与生产管理系统(MES)对接,实现单吨产品能耗精准核算。

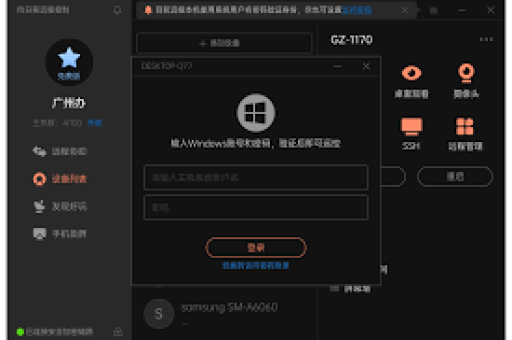

(5)安全与权限管理

采用端到端加密传输与多级用户权限控制,确保数据安全,不同岗位人员可查看相应层级的数据内容。

实施部署与数据应用方案

部署分为四个阶段:

- 现场评估:勘察拉丝机配电结构、通讯环境,确定传感器安装点位。

- 硬件安装:在不影响生产的前提下安装采集设备,通常单台拉丝机改造时间≤2小时。

- 平台配置:配置设备参数、告警规则、用户账号,并与现有管理系统集成。

- 培训与交付:提供操作培训,交付数据分析手册。

数据应用场景示例:

- 通过对比同型号拉丝机单位时间耗电量,识别异常高耗设备并及时检修。

- 结合电价峰谷时段,优化设备启停时间,降低用电成本。

- 将电量数据与产量、质量数据关联分析,优化工艺参数。

常见问题解答(FAQ)

Q1:安装电量监测设备是否需要停产?

A:不需要,采用非侵入式安装方案,传感器可直接夹取在现有电缆上,不影响设备正常运行。

Q2:数据上传是否依赖工厂网络?

A:可根据现场条件灵活选择,若车间已有以太网或Wi-Fi,可直接利用;若无网络覆盖,可采用4G/5G工业路由器独立传输。

Q3:系统能否监测直流拉丝机的电量?

A:可以,系统支持交直流电量监测,直流监测精度可达±0.2%,适用于各类电机驱动类型。

Q4:历史数据存储多久?

A:云端平台默认存储3年以上的详细数据,并支持导出Excel或PDF格式报表,重要数据可永久归档。

Q5:如何保证数据安全不被泄露?

A:采用TLS加密传输、分布式存储隔离、访问IP白名单等多重安全机制,符合工业信息安全标准。

未来发展趋势与行业展望

随着工业互联网与碳中和目标的推进,拉丝机电量监测正朝着三个方向演进:

- 集成化:电量监测将与振动、温度等传感器数据融合,构建设备健康综合画像。

- 智能化:引入AI算法,实现基于电量特征的工艺自动优化与故障自诊断。

- 平台化:作为工厂能源管理系统(EMS)的子模块,参与全厂电力需求侧响应与碳排核算。

向日葵远程监测方案已在国内数十家金属制品企业成功应用,帮助客户平均降低12%的用电成本,减少25%的意外停机时间,该技术将进一步推动拉丝加工行业向精细化、绿色化生产转型,成为智能制造不可或缺的基础能力。

通过远程电量监测,企业不仅实现了设备管理的可视化,更获得了持续优化能耗、提升设备寿命的数据基石,在数字化转型浪潮中,这类轻量化、高价值的解决方案正成为传统制造业降本增效的关键抓手。