目录导读

- 压花生产的痛点:耗材管理之困

- 解决方案:向日葵远程监测系统如何工作?

- 核心价值:实时监测与预警带来的四大优势

- 实施部署:如何为您的压花机装上“智慧眼”?

- 未来展望:从监测到智能决策

- 常见问题解答(FAQ)

压花生产的痛点:耗材管理之困

在包装、印刷、装饰材料等行业,压花机是赋予产品精美纹理与立体质感的关键设备,传统压花生产中长期存在一个“隐形”痛点:耗材的不可知消耗,这里的耗材主要指压花辊筒、承压辊、特制薄膜或涂料等。

生产过程中,操作人员往往依赖经验定期检查,或直到产品出现质量瑕疵(如花纹模糊、深度不足)时,才发现耗材已磨损或耗尽,这种被动管理方式会导致一系列问题:非计划性停机、紧急换模打乱生产节奏、次品率上升,甚至因辊筒过度磨损造成不可逆的设备损伤,如何实现从“被动响应”到“主动预知”的转变,成为提升生产效率与品质的关键。

解决方案:向日葵远程监测系统如何工作?

“向日葵远程压花机耗材监测”系统,正是为解决这一痛点而生的智能化解决方案,它并非指具体的物理耗材,而是指一套集成传感器技术、物联网(IoT)平台和远程监控软件的综合性管理系统。

其工作原理可概括为“感知-传输-分析-预警”闭环:

- 感知层:在关键位置安装高精度传感器,如激光测距传感器监测压花辊与承压辊的间隙变化(间接反映磨损),视觉传感器捕捉压花图案的清晰度,或流量传感器监测涂层材料的消耗速度。

- 传输层:通过设备内置的物联网网关或工业路由器,将采集到的实时数据(如振动、温度、压力、图像)加密传输至云端或本地服务器。

- 分析层:云端平台利用算法模型(如趋势分析、机器学习)对数据进行处理,建立耗材健康度模型,精准计算剩余使用寿命(RUL)。

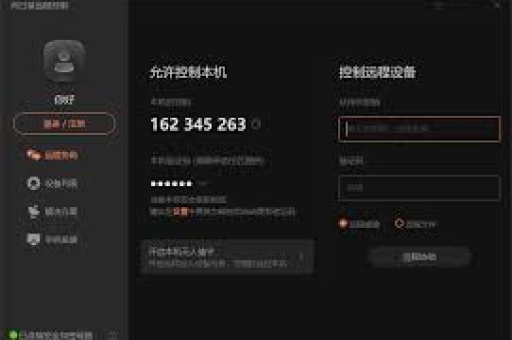

- 预警层:当监测数据触及预设阈值(如磨损量达到80%),系统通过向日葵远程控制软件配套的移动APP、短信、看板等方式,向管理人员主动推送预警信息,无论其身处何地。

核心价值:实时监测与预警带来的四大优势

部署该系统能为企业带来立竿见影且长期的回报:

- 预防非计划停机:通过预测性维护,将耗材更换安排在计划停机时间内,最大化设备利用率,保障生产连续性。

- 稳定产品质量:持续监测压花工艺参数,确保在耗材整个生命周期内输出花纹一致、品质稳定的产品,降低客诉率。

- 优化库存与成本:精准的耗材寿命预测使采购计划性更强,减少安全库存,避免紧急采购的额外成本,同时防止过度磨损导致的设备大修费用。

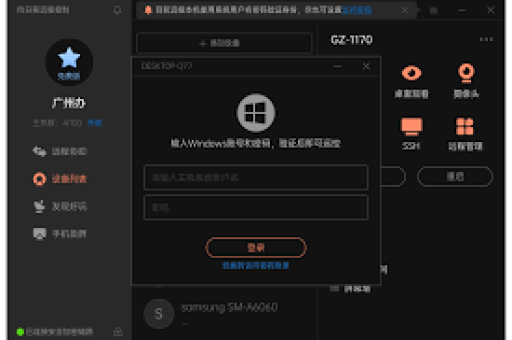

- 提升管理效能:支持通过向日葵远程桌面软件,随时随地查看设备状态和耗材数据报表,实现跨车间、跨工厂的集中化、数字化管理,减少对现场人员的依赖。

实施部署:如何为您的压花机装上“智慧眼”?

实施该系统通常遵循以下步骤:

- 需求分析与方案设计:与供应商工程师共同确定监测核心对象(如特定辊筒)、关键参数及预警阈值。

- 硬件选型与安装:选择合适的传感器、数据采集模块及通信设备,由专业人员进行非侵入式或微创式安装,确保不影响设备原有性能。

- 软件平台配置:将设备接入向日葵工业物联网平台或定制化监控平台,配置数据看板、预警规则和接收人员。

- 测试与校准:在试运行阶段校准系统,确保数据准确,预警及时有效。

- 培训与交付:对操作及维护人员进行系统使用培训,完成项目交付。

未来展望:从监测到智能决策

当前的远程监测已实现“可视化”和“可预警”,结合人工智能与大数据分析,系统将向“智能决策”演进,系统不仅能预警耗材更换,还能根据历史数据、当前订单排程和库存情况,自动生成最优的更换与采购建议单;甚至能通过分析工艺数据,自动微调设备参数以补偿耗材的轻微磨损,实现自适应生产,真正迈向“工业4.0”的智慧工厂。

常见问题解答(FAQ)

Q1:这套系统适用于所有品牌和型号的压花机吗? A:是的,系统核心在于后装传感器和物联网模块,具有很高的兼容性,无论是新设备还是老旧机型,均可通过定制化方案进行改造升级,实现智能化监测。

Q2:监测数据的准确性和安全性如何保障? A:在准确性上,采用工业级传感器,并结合现场工艺数据进行算法模型校准,在安全性上,数据传输采用加密协议(如SSL/TLS),访问控制采用多级权限管理,确保数据在传输和存储过程中的机密性与完整性。

Q3:实施这套系统的投资回报周期大概多长? A:回报周期因生产规模和设备数量而异,通过减少一次非计划停机所避免的损失、降低的废品率以及优化的耗材库存,系统能在6到18个月内体现出显著的投资回报,长期来看,其带来的生产稳定性和管理效率提升价值更大。

Q4:除了耗材监测,该系统还能实现其他功能吗? A:完全可以,该物联网基础架构可以扩展监测设备整体运行状态(如电机电流、温度、振动)、能耗分析、产量统计等,成为一个综合性的设备健康管理平台。