目录导读

-

远程镶嵌技术概述

- 向日葵远程镶嵌机的定义与应用领域

- 精度控制在镶嵌工艺中的核心地位

-

精度控制的关键技术要素

- 机械结构与传动系统的精度设计

- 视觉定位与图像处理技术

- 远程通信的稳定性与实时性保障

-

影响精度的主要因素及解决方案

- 环境干扰与抗干扰措施

- 材料特性与工艺参数优化

- 人机协同与智能校准系统

-

精度控制的实践应用案例

- 珠宝首饰行业的微镶工艺

- 电子元件的高精度贴装

- 艺术品修复中的精细镶嵌

-

未来发展趋势与技术创新

- 人工智能与机器学习在精度控制中的应用

- 5G与边缘计算带来的变革

- 跨行业精度标准体系的建立

-

常见问题解答(FAQ)

- 远程控制是否必然降低精度?

- 如何评估向日葵远程镶嵌机的精度等级?

- 精度控制系统的维护与校准周期

远程镶嵌技术概述

向日葵远程镶嵌机是一种集成了机械自动化、计算机视觉和远程通信技术的高精度设备,能够在操作人员不在现场的情况下,通过远程控制完成精细物件的镶嵌作业,这类设备广泛应用于珠宝加工、微电子组装、精密仪器制造等领域,其中精度控制直接决定了产品的质量和工艺水平。

精度控制是远程镶嵌技术的核心挑战,传统镶嵌作业依赖操作人员的经验与手感,而远程操作则需通过多层次的技术补偿来实现同等甚至更高的精度,向日葵远程镶嵌机通过高分辨率视觉反馈、精密运动控制和实时误差校正系统,将操作精度提升至微米级别,打破了空间对精细作业的限制。

精度控制的关键技术要素

机械结构与传动系统的精度设计

向日葵远程镶嵌机采用高刚性轻量化结构设计,搭配精密直线导轨和伺服电机,确保机械运动的最小误差,传动系统通常使用闭环控制,通过光栅尺或编码器实时反馈位置信息,实现纳米级重复定位精度。

视觉定位与图像处理技术

机器视觉系统是远程精度控制的眼睛,高分辨率工业相机配合多角度光源,捕捉工件和镶嵌位置的细微特征,通过图像识别算法,系统能自动识别边缘、孔位和表面特征,并将坐标数据转换为机械运动指令,深度学习算法的引入进一步提升了复杂图案的识别精度。

远程通信的稳定性与实时性保障

远程控制中的通信延迟和数据丢包会直接影响操作精度,向日葵系统采用专用通信协议,结合数据压缩和冗余传输技术,确保控制指令和反馈信号的实时同步,在网络不稳定时,本地边缘计算单元可暂存指令并平滑执行,避免突发误差。

影响精度的主要因素及解决方案

环境干扰与抗干扰措施

温度波动、振动和电磁干扰都可能影响设备精度,解决方案包括:

- 采用恒温罩控制工作环境温度

- 安装主动减振平台隔离外部振动

- 使用屏蔽线缆和滤波电路减少电磁干扰

材料特性与工艺参数优化

不同镶嵌材料(如金属、陶瓷、宝石)的硬度、热膨胀系数差异会影响最终精度,系统内置材料数据库,可根据材料特性自动调整夹持力、进给速度和冷却参数,并通过仿真预测变形量,提前进行补偿。

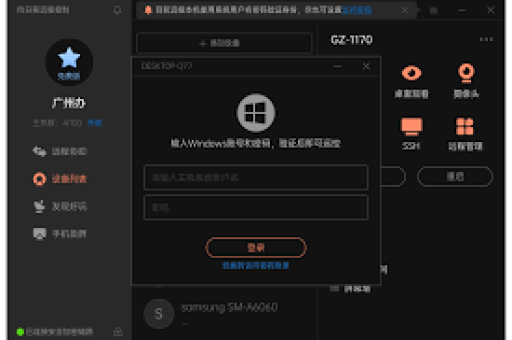

人机协同与智能校准系统

远程操作中,人工干预与自动控制的结合至关重要,智能校准系统会在每次任务前自动进行基准点标定,并在过程中持续监测误差,当检测到偏差超出阈值时,系统可暂停作业并提示操作员介入,或启动自适应修正程序。

精度控制的实践应用案例

在珠宝首饰行业,向日葵远程镶嵌机实现了0.01毫米级别的微镶精度,可在远程专家的指导下,将数十颗微小钻石精准嵌入复杂图案,在电子制造领域,该技术用于芯片贴装和微型传感器组装,精度达到±3微米,大幅提升了产品良率,艺术品修复中,远程专家可通过高精度操控,在不接触脆弱文物的情况下完成缺失部件的镶嵌修复,既保护了文物,又实现了无缝修复效果。

未来发展趋势与技术创新

随着人工智能技术的发展,向日葵远程镶嵌机正从“精确执行指令”向“智能感知决策”演进,通过机器学习算法,系统能够从历史操作数据中学习优化路径和参数设置,甚至预测潜在误差源,5G网络的低延迟特性将进一步提升远程控制的实时性,而边缘计算则允许在设备端完成大量数据处理,减少云端往返延迟。

跨行业精度标准体系的建立将成为重要方向,目前不同行业对“精度”的定义和测量方法各异,未来可能需要建立统一的远程精密作业标准,包括通信协议、校准方法和误差评估体系,促进行业间的技术融合与应用拓展。

常见问题解答(FAQ)

问:远程控制是否必然降低镶嵌精度?

答:不一定,现代向日葵远程镶嵌机通过多重技术保障,精度甚至可能超过人工操作,关键在于系统的整体设计——高精度机械结构、实时视觉反馈和稳定的远程通信三者结合,能够补偿甚至消除距离带来的影响,在某些需要极度稳定的作业中,远程操作反而避免了人工呼吸、手颤等带来的微小振动。

问:如何评估向日葵远程镶嵌机的精度等级?

答:精度评估需综合考虑多个指标:

- 定位精度:机械运动系统到达指定位置的能力,通常用±微米值表示

- 重复精度:多次执行同一指令的位置一致性

- 视觉识别精度:系统识别和测量特征尺寸的准确度

- 远程同步精度:指令发出到执行完成的时延误差

评估时应使用标准测试件,在不同网络条件和环境条件下进行多次测试,取统计结果。

问:精度控制系统的维护与校准周期是多久?

答:维护周期取决于使用频率和工作环境,一般建议:

- 每日:清洁光学元件,检查气源和电源稳定性

- 每周:检查机械结构紧固件,校准一次基准坐标系

- 每月:全面检查传动系统磨损,校准视觉系统焦距和照明

- 每季度:进行全系统精度验证,必要时更换易损件

当设备移动位置、环境温度变化超过5℃或进行重要任务前,应额外增加校准流程,智能系统可实时监测性能衰减并提示维护需求,实现预测性维护。