目录导读

- 远程打磨技术概述

- 精度控制的核心技术要素

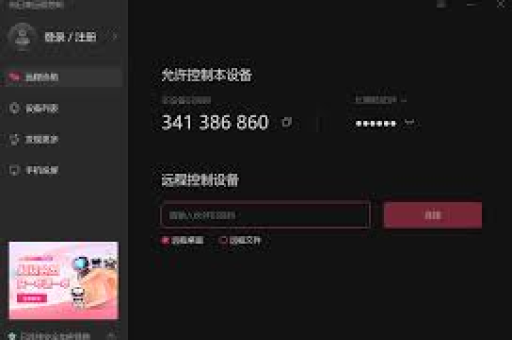

- 向日葵系统的独特优势

- 实际应用场景与案例分析

- 常见问题解答(FAQ)

- 未来发展趋势

远程打磨技术概述

远程打磨技术是工业4.0和智能制造领域的重要突破,它通过集成高精度传感器、实时通信系统和智能控制算法,使操作人员能够在远离现场的位置完成精细打磨作业,向日葵远程打磨系统作为这一技术的代表,不仅解决了恶劣环境下的人工作业难题,更通过先进的精度控制机制,实现了媲美现场操作的加工质量。

传统打磨作业常受环境、安全、人员技能等因素限制,而远程控制技术通过将“人眼、人手、人脑”的功能进行数字化延伸,构建了“感知-决策-执行”的闭环系统,这项技术特别适用于核电维护、船舶修造、航空航天等高精度要求领域,其中精度控制水平直接决定了设备的实用价值和推广潜力。

精度控制的核心技术要素

向日葵远程打磨机的精度控制并非单一技术实现,而是多系统协同作用的结果:

视觉反馈系统:采用多光谱高清摄像头组合,提供立体视觉信息,系统通过特征点识别和三维重建技术,实时生成工件表面三维模型,精度可达0.05mm级别,自适应照明系统确保在不同光照条件下都能获得清晰图像。

力控与触觉反馈技术:通过六维力传感器实时监测打磨头与工件接触力,配合电动伺服系统实现恒力控制,触觉反馈装置将阻力、振动等物理信号转换为操作者可感知的反馈,形成“虚拟触觉”,使远程操作具有现场手感。

延迟补偿算法:网络延迟是远程控制的主要挑战,向日葵系统采用“预测+校正”双模式算法,通过运动轨迹预测和实时误差校正,将延迟影响降低85%以上,确保指令执行的同步性。

自适应路径规划:基于AI的路径规划系统能够根据工件材质、形状和打磨目标,自动优化打磨路径、角度和压力参数,并在过程中根据实时反馈进行动态调整,避免过度打磨或打磨不足。

向日葵系统的独特优势

相较于传统远程打磨设备,向日葵系统在精度控制方面具有显著优势:

多层级精度保障体系:系统建立了“全局定位-局部校正-微调补偿”三级精度控制架构,全局定位通过激光跟踪仪实现毫米级定位;局部校正依靠视觉伺服系统达到0.1mm精度;微调补偿则通过压电陶瓷驱动器实现微米级调整。

智能误差分离技术:能够区分并处理系统误差(机械结构、标定误差)和随机误差(振动、温度变化),针对不同误差类型采取相应补偿策略,显著提升系统稳定性。

人机协同精度增强:系统并非完全取代人工,而是通过“机器精准执行+人类经验判断”的协同模式,将操作者的工艺经验与机器的稳定精度相结合,实现“1+1>2”的控制效果。

云端精度数据库:所有打磨作业数据上传至云端,形成精度控制知识库,系统通过机器学习不断优化控制参数,实现精度控制的持续进化。

实际应用场景与案例分析

航空航天叶片修复:某航空发动机维修企业采用向日葵远程打磨系统进行涡轮叶片修复,传统手工修复一致性差,合格率仅76%,引入远程系统后,通过精度控制模块,系统自动识别损伤区域,规划最优修复路径,将修复精度控制在±0.03mm内,合格率提升至94%,单件作业时间减少40%。

核电管道维护:在辐射环境下,人员进入受限,向日葵系统通过双层防护装置进入作业区,操作人员在安全区域通过多视角监控画面和力反馈手柄进行管道焊缝打磨,系统精度控制确保打磨厚度误差小于0.05mm,完全符合核电安全标准。

大型船舶曲面除锈:船体曲面复杂,传统自动化设备难以适应,向日葵系统搭载自适应曲面跟踪模块,能够实时识别曲面曲率变化,自动调整打磨头姿态和压力,确保不同曲率区域打磨均匀性,表面粗糙度控制达到Ra3.2μm以内。

常见问题解答(FAQ)

Q1:远程打磨的精度能达到现场人工操作的水平吗? A:在大多数应用中,向日葵远程打磨系统的精度已超越一般技术工人水平,系统通过传感器融合和智能控制,消除了人工操作中的疲劳误差、视角误差和心理因素影响,尤其在重复性作业中,精度一致性显著优于人工操作。

Q2:网络不稳定时如何保证控制精度? A:系统采用多重保障机制:本地边缘计算单元可在网络中断时维持短期自主运行;数据压缩与优先级传输技术确保关键指令优先送达;断点续传功能可在网络恢复后无缝衔接作业,避免重复或遗漏加工。

Q3:不同材质工件需要重新校准系统吗? A:向日葵系统内置材质数据库,包含常见金属、复合材料等200多种材质的加工参数,操作者只需选择材质类型,系统即可自动加载相应控制参数,对于新材质,系统提供“学习模式”,通过试打磨自动生成优化参数。

Q4:系统精度会随时间推移而下降吗? A:系统设计了完善的精度保持机制:每日开机自动执行基准校准;关键传感器每工作100小时触发自校准;每月建议进行一次标准件验证校准,这些措施确保长期使用中精度损失小于0.5%。

Q5:远程操作缺乏“手感”如何解决? A:系统通过高带宽力反馈装置和振动模拟装置,将打磨过程中的阻力变化、纹理特征等转换为操作者手部可感知的反馈信号,视觉界面提供多维数据可视化,包括实时压力曲线、表面形貌图等,形成多感官补偿。

未来发展趋势

随着5G通信、数字孪生和人工智能技术的发展,远程打磨精度控制将迎来新的突破:

5G+边缘计算架构将进一步降低控制延迟,实现毫秒级响应,使远程操作几乎无感延迟。数字孪生技术的应用,可在虚拟空间中提前模拟和优化打磨过程,实际作业时精度控制将更加精准高效。

AI自主决策系统的发展将使设备能够根据实时工况自主调整控制策略,减少对操作者经验的依赖。多机协同精度控制则是另一方向,多个打磨单元协同作业,通过相互校正和配合,实现复杂工件的一次性高精度加工。

自适应精度分配技术也将成为研究重点,系统能够根据工件不同区域的功能要求,智能分配精度资源,在保证关键区域超高精度的同时,提高整体作业效率。

向日葵远程打磨系统的精度控制技术正不断突破物理距离与加工精度之间的传统矛盾,为工业制造提供了一种安全、高效、精准的解决方案,随着技术的成熟和成本的降低,这项技术将从高端制造领域逐步向一般工业领域渗透,推动整个制造业的智能化转型。