目录导读

- 远程锯切技术概述

- 参数保存的核心价值

- 向日葵系统的实现原理

- 操作流程与最佳实践

- 行业应用与效益分析

- 常见问题解答(FAQ)

- 未来发展趋势

远程锯切技术概述

在现代工业制造与木工加工领域,锯切设备的精度与效率直接决定产品质量与生产成本,传统操作模式依赖技术人员现场调试设备,记录切割速度、进给率、刀片转速等参数,不仅耗时费力,且易因人为误差导致参数丢失或误用,随着工业物联网(IIoT)技术的发展,远程监控与参数管理已成为行业智能化升级的关键,向日葵远程控制等解决方案,通过将锯切设备接入网络,实现了从参数设置、实时监控到数据保存的全流程数字化管理,为切割工艺的标准化与优化奠定了基础。

参数保存的核心价值

锯切参数是设备运行的“基因代码”,直接影响切割质量、设备寿命与能源消耗。参数保存功能的核心价值体现在三个方面:

- 保障工艺一致性:将验证成功的最佳参数(如针对不同材料的不锈钢、铝合金或硬木的切割参数)保存为模板,确保不同批次产品品质统一。

- 提升生产效率:调取历史参数可快速完成设备设置,减少停机调试时间,尤其适用于多品种、小批量的柔性生产。

- 降低技术依赖:将资深技师的经验转化为数字资产,避免人员流动导致的技术断层,同时方便远程专家进行故障诊断与工艺指导。

向日葵系统的实现原理

向日葵远程控制软件通过软硬件结合的方式实现锯切参数的远程保存与管理,其技术架构主要包含以下层面:

- 安全连接层:采用端到端加密技术,为工业设备建立安全的远程访问通道,确保生产数据不被窃取或篡改。

- 数据采集层:通过适配的物联网网关或PLC接口,实时读取锯床的电流、转速、进给速度、切割深度等运行参数。

- 云端同步层:采集的参数可一键保存至云端或本地服务器,形成结构化数据库,每次保存可附加备注信息,如材料型号、批次号、操作员等。

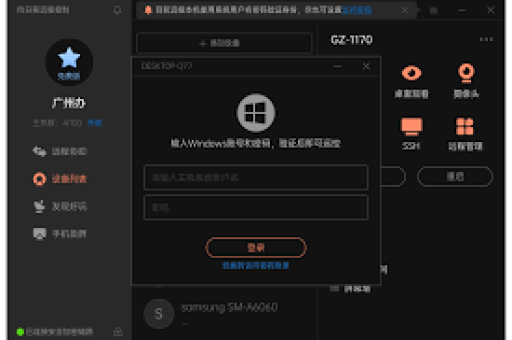

- 权限管理层:支持多级用户权限设置,普通操作员可调用参数,仅工艺工程师拥有修改和保存权限,实现安全可控的知识管理。

操作流程与最佳实践

实现高效的远程参数保存,需遵循规范化的操作流程:

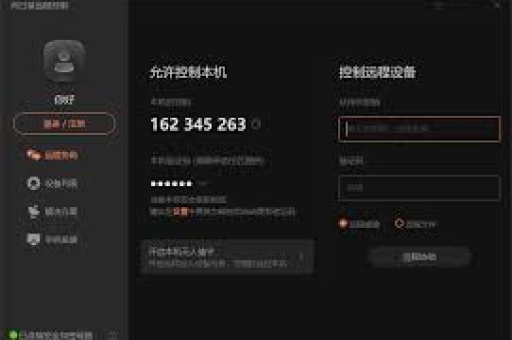

- 设备联网与配置:在锯切设备工控机或相连的PC上安装向日葵受控端,并绑定企业账号,确保网络稳定,延迟低于100ms。

- 参数调试与验证:在本地或远程模式下,针对新材质进行切割测试,记录达到最佳切割面光洁度且刀具磨损最小的参数组合。

- 保存与命名规范:在向日葵远程界面中,将当前设备参数保存为模板,建议采用“材料-厚度-刀具类型-日期”的命名规则(如“304不锈钢-10mm-硬质合金锯片-20231015”)。

- 分类与归档管理:在云端建立不同的参数库文件夹,按产品系列、设备型号或项目进行分类,便于快速检索。

- 定期优化与更新:随着刀具磨损或材料批次变化,定期验证并更新参数库,确保其始终代表最优工艺。

行业应用与效益分析

该技术已在多个行业成功应用:

- 金属加工行业:用于管材、型材的精密切割,参数保存使同一批号材料的切割效率平均提升25%,刀具成本降低15%。

- 家具定制与木工:针对不同密度、含水率的木材,保存专属切割参数,有效减少崩边、毛刺现象,提升高端家具产品合格率。

- 建筑施工与建材:在钢结构加工、铝模板切割中,实现现场设备与总部工艺部门的实时同步,保障工程标准的统一执行。

从效益看,企业引入远程参数保存系统后,通常在6-12个月内即可通过减少材料浪费、降低返工率、节约专家差旅成本等方面收回投资,并构建起自身持续改进的工艺知识体系。

常见问题解答(FAQ)

Q1:远程保存参数是否安全,会否被黑客篡改? A1:专业的工业远程方案如向日葵采用AES 256位加密传输、设备身份双重验证、访问日志审计等多重安全机制,参数保存后具备版本管理,任何更改皆有记录,有效防范风险。

Q2:如果网络突然中断,会影响参数保存或设备运行吗? A2:不会,参数保存指令是瞬间完成的,网络中断仅会影响远程实时监控,设备仍按中断前接收的最后指令独立运行,本地控制系统不受影响。

Q3:该系统能否兼容不同品牌、不同年代的锯切设备? A3:可以,只要设备具备数字控制系统(CNC)或可通过PLC通信,即可通过加装物联网网关或适配软件进行连接,对于老旧模拟设备,可通过加装传感器与数据采集模块实现升级。

Q4:保存的参数如何用于新员工培训? A4:保存的参数库可作为最直观的培训教材,新员工可在模拟或低风险环境下,直接调用成熟参数进行实操,快速理解不同材料与参数的对应关系,加速成长。

未来发展趋势

随着5G、边缘计算和人工智能技术的融合,远程锯切参数管理将向更智能的方向演进:

- 自适应参数优化:系统将能根据实时反馈的切割声音、振动频谱及刀具状态数据,自动微调并保存更优参数,实现自学习式制造。

- 预测性维护集成:参数历史数据将与设备健康状态关联,系统可提前预警如“某参数下运行导致主轴轴承温升异常”,从而避免非计划停机。

- 产业链协同:刀具供应商、材料供应商可通过授权访问(脱敏后)的相关参数库,共同优化产品与工艺,推动整个产业链的效率提升。