目录导读

- 抛光技术演进:从手动到远程智能控制

- 向日葵远程抛光机核心技术解析

- 光泽度调节的三大关键参数

- 远程调节系统的操作流程详解

- 实际应用场景与行业案例

- 常见问题解答(FAQ)

- 未来发展趋势与技术展望

抛光技术演进:从手动到远程智能控制

表面抛光技术经历了从纯手工操作到半自动机械,再到全自动智能化系统的演变过程,传统抛光作业依赖操作人员的经验判断,存在光泽度不均、质量波动大、效率低下等问题,随着工业4.0和物联网技术的发展,远程控制抛光设备应运而生,其中向日葵远程抛光机代表了这一领域的最新进展。

这种新型设备通过集成传感器、实时反馈系统和远程控制平台,实现了抛光过程的精准监控与调节,操作人员无需亲临现场,即可通过云端系统调整抛光参数,显著提高了作业安全性和处理一致性,特别适用于危险环境、高空作业或需要无菌处理的场所。

向日葵远程抛光机核心技术解析

向日葵远程抛光机的核心技术架构包含三个主要部分:

智能传感系统:设备配备多光谱光泽度传感器,能够实时监测表面反射率、粗糙度和纹理特征,这些传感器采集的数据精度达到0.1光泽单位(GU),远超传统目测评估的准确性。

自适应控制系统:基于机器学习算法,系统能够根据材料类型、初始表面状态和预期光泽度目标,自动生成最优抛光路径和参数组合,系统内置超过200种材料的抛光参数数据库,并支持用户自定义添加新材料参数。

远程交互平台:通过加密的云端连接,操作人员可以使用电脑、平板或手机终端实时查看抛光过程视频流、光泽度变化曲线和设备状态数据,平台支持多设备同时管理,实现一人监控多台设备的集群作业模式。

光泽度调节的三大关键参数

要实现精准的光泽度控制,需要科学调节三个核心参数:

压力调节系统:抛光压力直接影响材料去除率和表面微结构形成,向日葵远程抛光机采用电动伺服压力控制,调节范围0.1-50kg,精度±0.05kg,针对不同硬度材料,系统提供压力-光泽度对应曲线,软质材料如铝合金通常需要较低压力(2-8kg)以获得高光泽度,而硬质合金则需要较高压力(15-30kg)。

转速与运动轨迹:主轴转速与抛光头的运动模式共同决定热量积累和切削均匀性,设备提供转速范围200-10,000RPM,支持线性、螺旋和随机三种运动轨迹模式,高光泽度要求(>90GU)通常需要较高转速(6,000-8,000RPM)配合螺旋轨迹,避免方向性纹路。

磨料与介质选择:远程系统包含智能磨料识别功能,通过摄像头和光谱分析自动识别当前使用的抛光垫或磨料类型,并据此调整其他参数,系统数据库包含金刚石、氧化铈、二氧化硅等常见磨料的光泽度影响系数,实现介质自适应调节。

远程调节系统的操作流程详解

向日葵远程抛光机的远程调节遵循标准化工作流程:

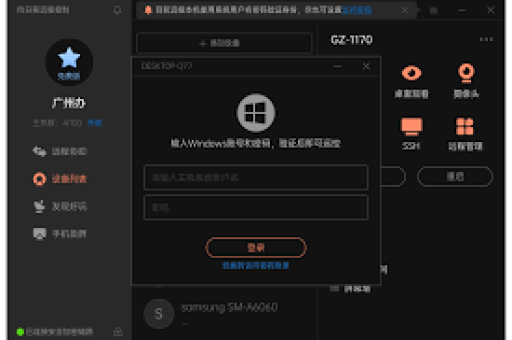

第一步:设备连接与状态确认

通过安全身份验证后,操作人员登录远程控制平台,选择目标设备,系统自动进行设备自检,报告抛光垫磨损程度、磨料余量、动力系统状态等关键信息。

第二步:表面状态扫描与建模

设备搭载的3D轮廓仪对工件表面进行全幅扫描,生成包括初始光泽度分布、粗糙度图谱和缺陷位置的三维模型,这个过程通常需要2-5分钟,取决于工件尺寸。

第三步:参数设定与模拟运行

在控制界面输入目标光泽度值及允许波动范围(如85±3GU),系统推荐多组参数组合,用户可选择自动优化模式或手动微调模式,高级用户可进入专家界面,独立调节12项细分参数。

第四步:实时监控与动态调整

抛光过程中,平台实时显示光泽度变化曲线、温度分布图和材料去除率数据,系统支持“暂停-调整-继续”模式,当检测到异常波动时自动提示调整建议。

第五步:质量报告生成

作业完成后,系统自动生成包含光泽度均匀性分析、过程稳定性评估和耗材使用情况的质量报告,支持导出PDF或CAD格式。

实际应用场景与行业案例

汽车制造业应用:某高端汽车制造商使用向日葵远程抛光系统处理铝合金轮毂,将光泽度一致性从手工抛光的±15GU提升至±2GU,单件处理时间减少40%,并避免了工人接触抛光粉尘的健康风险。

航空航天部件处理:涡轮叶片抛光需要在洁净环境中进行,远程系统允许操作人员在洁净室外控制抛光过程,同时实现叶片不同区域差异化光泽度处理——前缘需要低光泽度(20-30GU)减少光反射,而流道表面需要高光泽度(80-90GU)降低气流阻力。

高端消费品制造:奢侈品手表制造商利用该系统的精细调节能力,在同一表壳上实现镜面(>95GU)与哑光(15-20GU)区域的精准过渡,传统方法需要多次遮蔽和重复处理,远程系统一次作业即可完成。

常见问题解答(FAQ)

Q1:远程控制是否存在延迟影响抛光精度?

A:向日葵系统采用边缘计算架构,关键控制指令在设备端本地处理,延迟低于10毫秒,视频流和数据监控使用云端传输,即使网络波动也不会影响控制精度,系统还具备断网续抛功能,网络中断时按最后有效参数继续作业直至完成。

Q2:如何保证不同批次材料的光泽度一致性?

A:系统配备材料自适应算法,每次作业前通过小面积测试抛光(约1-2分钟)自动检测材料响应特性,微调参数组合,系统记录每次作业的完整参数和结果,建立企业专属材料数据库,随着数据积累调节精度会持续提高。

Q3:远程抛光系统对操作人员技能要求如何?

A:基础操作经过8-10小时培训即可掌握,系统提供引导式操作界面和工艺模板,高级功能如多参数协同优化需要更深入培训,通常需要3-5天专项训练,相比传统抛光技师需要数年经验积累,远程系统大幅降低了技能门槛。

Q4:系统安全如何保障?

A:采用多层安全架构,包括设备端物理启停开关、网络传输端到端加密、平台多因素身份验证和操作权限分级管理,所有远程操作均有不可篡改的日志记录,符合ISO 27001信息安全标准。

Q5:设备维护是否复杂?

A:系统设计注重可维护性,主要模块支持热插拔更换,远程诊断功能可提前预警潜在故障,如电机寿命剩余不足10%时自动提示更换,常规维护如抛光垫更换可通过AR远程指导完成,复杂维护平均响应时间24小时。

未来发展趋势与技术展望

远程抛光技术正朝着更加集成化、智能化和可持续化的方向发展,下一代系统将整合人工智能视觉识别,实现缺陷自动分类和针对性修复策略生成,数字孪生技术的应用将允许在虚拟空间中完整模拟抛光过程,预测结果并优化参数,减少实际试错成本。

跨平台协同作业能力也在增强,未来向日葵系统将能够与上游的数控加工设备和下游的涂装检测线无缝对接,形成完整的数字化表面处理工作流,在可持续发展方面,系统正在优化能耗算法,根据电网负荷智能安排高能耗作业时段,并精确控制磨料用量,减少废弃物产生。

随着5G专网和工业互联网平台的普及,远程抛光将不再局限于固定场所,移动式抛光单元配合无人机检测,可用于大型结构件、船舶、风力发电机叶片等现场作业,这种“随处可抛光”的能力将重新定义表面处理的边界与应用场景。

从更广阔的视角看,向日葵远程抛光机代表的不只是工具升级,更是制造业思维模式的转变——从依赖个体技能到依靠系统智能,从局部优化到全局协同,从被动维护到预测性保养,这种转变正在推动整个表面处理行业向更高效、更精准、更可持续的未来迈进。