目录导读

- 榫卯机智能化与远程监控的融合

- 常见故障报警类型及原因剖析

- 向日葵远程报警系统的核心优势

- 故障应急处理与日常维护指南

- 专家问答:解决您的实操困惑

- 未来趋势:智能制造中的预警系统

榫卯机智能化与远程监控的融合

传统榫卯加工依赖工匠经验,而现代数控榫卯机通过高精度伺服系统与计算机控制,实现了复杂榫卯结构的批量化、标准化生产,设备在长时间运行中难免出现机械磨损、程序错位或电气故障。“远程故障报警系统”便成为保障生产连续性的关键,向日葵等远程控制技术,通过嵌入设备物联网模块,实时采集主轴温度、电机电流、刀具压力、定位精度等数据,并与云端数据库比对,一旦参数异常,系统即刻通过APP推送、短信或邮件向管理人员发送“向日葵远程榫卯机故障报警”,实现“未停机先预警”,大幅降低非计划停机损失。

常见故障报警类型及原因剖析

综合行业数据,榫卯机远程报警主要集中于以下几类:

- 机械类报警:包括“主轴过载”、“导轨润滑异常”、“刀具磨损超标”,多因加工参数设置不当(如进给速度过快)、材料硬度不均或日常保养缺失导致。

- 电气类报警:如“伺服驱动器过流”、“编码器反馈丢失”、“电源模块过热”,常由电压波动、线路老化、散热不良或电磁干扰引发。

- 软件与定位报警:典型如“NC程序执行错误”、“原点复位失败”、“加工尺寸超差”,可能源于控制系统BUG、传感器漂移或机械传动部件反向间隙过大。

- 网络远程报警:特指“向日葵远程连接中断”、“数据上传延迟”,这与工厂网络稳定性、设备通信模块性能及云端服务器状态密切相关。

向日葵远程报警系统的核心优势

相较于传统本地报警,集成向日葵技术的远程系统具备三重优势:

- 实时跨地域监控:管理人员可通过手机或电脑,随时随地查看设备状态画面与运行日志,无需亲临车间,尤其对拥有多家工厂的企业,可实现集中化运维管理。

- 智能诊断与日志溯源:系统不仅报警,更会附上初步诊断建议,如“报警代码A03:建议检查X轴伺服电机散热风扇”,所有历史报警均存储于云端,便于分析故障规律,优化预防性维护计划。

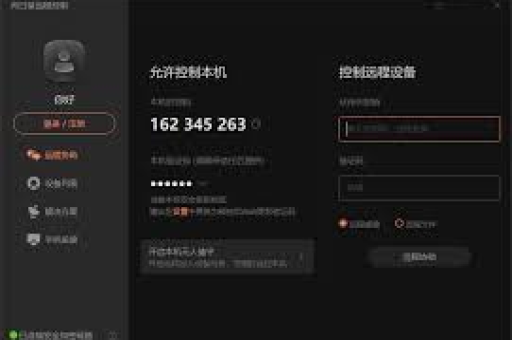

- 权限分级与协同处理:报警信息可分级推送,普通异常通知现场班长,紧急停机报警直达技术总监,支持远程授权专家进入设备控制系统进行参数调试,大幅缩短排障时间。

故障应急处理与日常维护指南

收到“向日葵远程榫卯机故障报警”后,建议按以下流程应对:

应急处理四步法:

- 确认报警信息:立即登录远程平台,查看报警详情、设备实时画面及关键参数趋势图。

- 初步远程干预:若为程序类软故障,可尝试远程重启控制系统或恢复备份参数。

- 现场检查指导:通过远程视频与音频通话,指导现场人员检查具体部件,如测量电机温度、确认刀具完整性。

- 启动备机预案:若故障复杂需长时间维修,应远程切换至备用设备加工程序,确保生产任务不中断。

日常维护预防措施:

- 每周:远程检查系统日志,关注重复出现的轻微报警;验证网络连接稳定性。

- 每月:指导现场人员对机械部件(如丝杠、导轨)进行润滑清洁,检查电气接线紧固度。

- 每季度:利用远程数据,分析主轴负载趋势,预判刀具寿命,提前安排更换。

专家问答:解决您的实操困惑

问:向日葵远程报警频繁提示“网络延迟”,但车间网络测试正常,可能是什么原因? 答:此问题可能源于三方面:一是设备端通信模块(如4G/5G物联网卡)信号强度不稳定,建议检查天线位置;二是本地路由器与榫卯机控制系统存在IP冲突或端口限制,需设置静态IP并开放所需端口;三是向日葵服务器链路拥堵,可尝试切换服务器节点或升级企业级网络套餐。

问:收到“刀具磨损报警”后,远程显示加工尺寸仍在公差内,是否需要立即停机换刀? 答:不一定,现代榫卯机的磨损报警通常基于切削时间或主轴负载模型预测,建议:首先远程调取该刀具的加工历史数据,若磨损趋势平缓,可适当延长10%-15%的使用寿命,并加大尺寸抽检频率;若负载曲线已明显上升,则应立即更换,避免断刀导致工件报废甚至主轴损伤。

问:如何防止远程报警系统本身被恶意入侵,导致生产数据泄露或设备被非法控制? 答:安全是远程运维的生命线,务必采取以下措施:1) 为每台设备设置独立、复杂的登录密码,并定期更换;2) 启用向日葵的双重验证(2FA)功能;3) 严格限制远程控制权限,如仅允许查看报警,而参数修改需额外授权;4) 将设备网络与企业办公网络进行VLAN隔离,安装工业防火墙。

问:老旧榫卯机能否加装向日葵远程报警系统? 答:可以,只要设备控制系统具备基本的数字量输出(如报警信号继电器)或支持Modbus等通信协议,即可通过加装物联网网关(硬件盒子)采集数据,并连接至向日葵工业解决方案,改造需专业工程师评估,重点整合关键报警点,避免过度投资。

未来趋势:智能制造中的预警系统

随着人工智能与大数据分析技术的渗透,未来的“向日葵远程榫卯机故障报警”将不再是简单的阈值告警,而是演变为“预测性健康管理”,系统通过深度学习算法,分析海量运行数据,能在轴承微磨损、丝杠轻微变形等故障萌芽期,提前数周甚至数月给出维护建议,报警系统将与MES(制造执行系统)、ERP(企业资源计划)深度集成,实现“故障报警-维修派单-备件库存调度-生产计划调整”的全流程自动化,真正构建起韧性与效率兼备的智慧工厂。