目录导读

- 开料机精度的重要性

- 向日葵远程开料机精度影响因素分析

- 机械结构精度调节步骤详解

- 软件参数与远程校准技巧

- 日常维护与精度保持方案

- 常见精度问题与解决方案(问答环节)

- 未来精度技术发展趋势

开料机精度的重要性

在现代板材加工行业中,开料机的精度直接决定了产品质量和生产效率,向日葵远程开料机作为智能化加工设备,其精度调节更是实现高效远程生产管理的核心环节,精度不足会导致材料浪费、接缝不严、装配困难等一系列问题,而高精度切割则能确保每块板材尺寸精确到±0.1mm以内,显著提升产品合格率和材料利用率。

对于采用远程操作模式的企业而言,精度稳定性比传统设备更为重要,因为操作人员无法现场实时监测,必须依靠设备的自我校准和远程监控功能来保证持续的生产精度,向日葵开料机通过集成高精度伺服系统、智能校准算法和远程诊断功能,为用户提供了可靠的精度保障方案。

向日葵远程开料机精度影响因素分析

开料机精度受多重因素影响,了解这些因素是进行有效调节的前提:

机械因素:

- 导轨直线度与平行度:导轨的微小偏差会被放大到切割端

- 传动系统间隙:丝杆、齿轮等传动部件的磨损会导致回程误差

- 主轴径向跳动:主轴旋转时的偏差直接影响刀具切割轨迹

控制系统因素:

- 伺服电机响应特性:影响定位精度和跟随误差

- 控制算法优化程度:决定系统对指令的解析和执行精度

- 远程传输延迟:网络质量影响实时指令的准确性

环境与操作因素:

- 温度变化引起的热变形:特别是金属部件的热胀冷缩

- 地基振动与设备稳定性:外部振动会传递到切割系统

- 刀具磨损状态:钝化的刀具会增加切割阻力,影响尺寸精度

机械结构精度调节步骤详解

第一步:基础水平校准 使用精密水平仪检测设备安装基础,确保整体水平度误差小于0.02mm/m,向日葵开料机通常配备可调地脚,通过调节螺栓使设备达到最佳水平状态,这是所有精度调节的基础,必须首先完成。

第二步:导轨平行度与垂直度调节

- 使用千分表测量导轨全长范围内的平行度,误差应控制在0.03mm以内

- 检查横梁与导轨的垂直度,使用直角尺和塞尺进行检测

- 通过调节导轨固定螺栓和垫片,逐步修正偏差

- 完成调节后,全程手动移动切割头,检查是否有卡顿或异常阻力

第三步:传动系统间隙调整

- 检测丝杆反向间隙:编程让切割头移动一定距离后返回,测量实际位置偏差

- 通过调节双螺母预紧或更换磨损部件减小间隙

- 检查同步带张力,确保传动无弹性变形

- 验证各轴重复定位精度,应达到±0.02mm标准

第四步:主轴系统精度验证

- 使用百分表检测主轴径向跳动,应小于0.01mm

- 检查刀柄与主轴锥孔配合情况,清洁接触面

- 测试不同转速下的振动情况,确保无异常共振

软件参数与远程校准技巧

向日葵远程开料机的软件系统提供了丰富的精度调节参数:

核心参数设置:

- 伺服增益参数:合理设置位置环、速度环增益,平衡响应速度与稳定性

- 加减速曲线:优化运动曲线减少惯性冲击,提高拐角精度

- 反向间隙补偿:软件自动补偿机械传动间隙

- 热变形补偿:根据温度传感器数据自动修正位置偏移

远程校准流程:

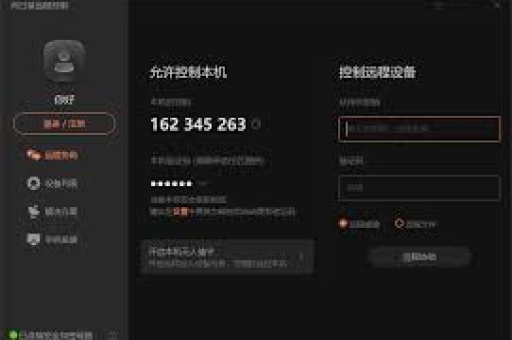

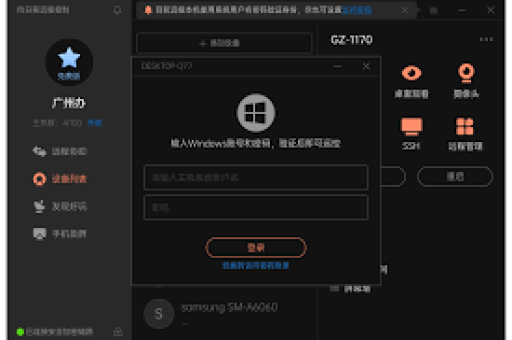

- 通过向日葵远程控制软件连接开料机控制系统

- 启动自动校准程序,设备将执行预设的检测路径

- 系统自动采集各位置的实际坐标,生成误差补偿表

- 校准数据上传云端,同步到所有授权操作终端

- 设置定期自动校准计划,确保精度持久性

智能补偿技术: 向日葵系统采用自适应补偿算法,能够根据刀具磨损、材料特性等变量自动微调切割参数,远程专家可通过分析历史精度数据,优化补偿模型,实现越用越精准的智能效果。

日常维护与精度保持方案

每日维护项目:

- 清洁导轨与传动部件,使用专用润滑油保养

- 检查刀具磨损情况,及时更换或刃磨

- 验证首件加工尺寸,记录精度变化趋势

每周维护项目:

- 全面检查各部位紧固件,防止松动

- 清洁光电传感器和限位开关

- 备份系统参数和补偿数据

每月深度维护:

- 详细检测各轴精度,执行全面校准

- 检查电气连接可靠性

- 更新控制系统软件和补偿算法

精度监控体系: 建立精度管理档案,记录每次校准数据、刀具更换记录和产品质量反馈,通过向日葵远程监控平台,设置精度预警阈值,当设备精度接近临界值时自动提醒维护。

常见精度问题与解决方案(问答环节)

问:远程操作时发现切割尺寸偶尔出现0.1-0.2mm偏差,可能是什么原因?

答:这种间歇性偏差通常有几个可能原因:一是网络传输延迟导致指令不同步,建议检查网络稳定性,使用有线连接替代WiFi;二是环境温度变化引起的热变形,确保车间温度控制在±2℃范围内;三是刀具轻微磨损或夹持不牢,检查刀具状态和夹紧力;四是材料压紧不实导致的微小位移,调整真空吸附压力或压轮力度。

问:如何验证向日葵开料机的实际精度是否达到标称值?

答:建议采用以下科学验证方法:1)制作标准测试图形(如方格阵列、圆形阵列),使用高精度测量仪器检测实际尺寸;2)进行重复定位测试,让设备多次到达同一位置,统计偏差范围;3)交叉对角线测试,检测设备几何精度;4)实际加工测试件,测量关键配合尺寸,向日葵设备通常提供专业检测程序,可自动完成这些测试并生成精度报告。

问:远程校准和现场校准的精度差异大吗?

答:向日葵远程开料机的校准系统专为远程操作设计,核心校准流程是自动化的,远程与现场校准的精度差异可控制在0.01mm以内,关键区别在于:远程校准依赖设备自身的传感器和自动执行机构,而现场校准可借助更多外部测量工具,对于极高精度要求(±0.02mm以内),建议定期安排现场复合校准,远程校准作为日常维护手段。

问:开料机使用一段时间后精度逐渐下降,应该如何系统性恢复?

答:系统性精度恢复应遵循以下步骤:首先进行全面的机械检查,重点查看导轨磨损、丝杆间隙和轴承状态;其次执行电气系统检测,包括伺服电机编码器、驱动器参数等;然后进行多轮渐进式校准,先大范围粗调,再小范围精调;最后建立加强型监测,在恢复后的一周内每天检查精度稳定性,向日葵系统提供“精度恢复向导”,可引导用户完成这一过程。

未来精度技术发展趋势

随着工业4.0的深入发展,开料机精度技术正朝着更智能、更自适应的方向发展:

实时自适应补偿系统:通过多传感器融合技术,实时监测切削力、振动、温度等多变量,动态调整加工参数,实现“感知-分析-补偿”的闭环控制。

数字孪生精度管理:建立开料机的数字孪生模型,在虚拟空间中模拟和预测精度变化,提前制定维护和补偿策略,减少实际生产中的精度损失。

云协同校准网络:多台设备通过云平台共享精度数据和校准经验,形成群体智能,新设备可通过学习同类设备的最佳参数快速达到高精度状态。

AI预测性维护:基于机器学习算法分析历史精度数据,预测各部件精度衰减趋势,在精度超标前主动提醒维护,变被动修复为主动预防。

向日葵远程开料机作为智能制造的典型代表,其精度调节已从单纯的技术操作发展为集机械、电气、软件、网络于一体的系统工程,掌握全面的精度调节方法,不仅能充分发挥设备性能,更能为企业带来持续的质量优势和成本控制能力,随着远程操作技术的普及,精度管理的智能化程度将成为衡量板材加工企业竞争力的重要指标。