目录导读

- 远程蒸馏技术概述

- 耗材监测的核心价值

- 向日葵系统的技术架构

- 实施监测的关键步骤

- 常见问题与解决方案

- 行业应用与未来趋势

远程蒸馏技术概述

远程蒸馏设备在化工、制药、食品加工等领域扮演着关键角色,其通过加热、蒸发和冷凝过程分离液体混合物,传统蒸馏机依赖人工巡检和定期维护,常面临耗材使用不透明、故障响应滞后等问题,随着工业物联网(IIoT)技术的发展,远程监测成为提升蒸馏效率、降低运维成本的重要方向,向日葵远程蒸馏机耗材监测系统,正是基于这一背景诞生的智能化解决方案,通过实时数据采集与分析,实现耗材状态的可视化管理。

耗材监测的核心价值

蒸馏机的耗材(如密封圈、滤芯、加热元件、冷凝管等)直接关系到设备稳定性与成品质量,传统管理模式下,耗材更换往往依赖固定周期或故障后处理,易导致两种风险:一是过度更换增加成本,二是耗材失效引发生产事故,向日葵监测系统的核心价值在于:

- 预测性维护:通过传感器实时监测耗材磨损、腐蚀、堵塞等参数,提前预警更换需求。

- 成本优化:精准记录耗材使用时长与效率,避免不必要的更换,降低库存压力。

- 安全保障:及时检测异常(如密封泄漏、温度失控),防止安全事故。

- 远程协同:支持多厂区设备统一管理,减少现场巡检频率,提升运维效率。

向日葵系统的技术架构

向日葵系统采用“端-边-云”协同架构,实现全链路监测:

- 感知层:在蒸馏机关键节点部署传感器,监测温度、压力、流量、振动等数据,并通过物联网模块传输。

- 边缘计算层:内置分析算法,对耗材状态进行本地初步诊断,减少云端依赖。

- 云平台层:数据汇总至云端,通过AI模型分析耗材寿命趋势,生成可视化报告。

- 应用层:用户可通过PC或移动端实时查看耗材状态,接收预警信息,远程调整参数。

该系统兼容主流工业协议(如Modbus、OPC UA),并可与企业ERP、MES系统集成,实现数据联动。

实施监测的关键步骤

成功部署向日葵监测系统需遵循以下步骤:

- 设备评估:分析蒸馏机类型、耗材种类及关键失效指标。

- 传感器部署:在耗材关键点安装兼容传感器(如压力传感器监测滤芯堵塞)。

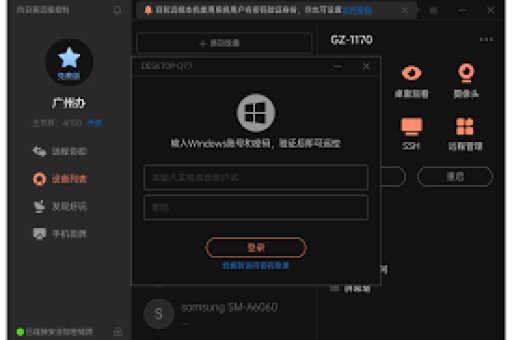

- 网络配置:确保设备稳定接入互联网,可采用有线或5G无线方案。

- 平台对接:配置云平台阈值与报警规则,定制数据分析看板。

- 人员培训:指导运维人员使用监测界面,理解预警处理流程。

- 迭代优化:根据实际数据调整算法,提升监测精度。

常见问题与解决方案

Q1:远程监测数据是否安全?

向日葵系统采用端到端加密传输,数据存储于私有云或混合云环境,符合工业安全标准(如IEC 62443),可通过权限管理控制访问层级。

Q2:如何应对传感器故障导致的误报?

系统内置冗余校验机制,当单点传感器异常时,会结合历史数据与关联参数进行交叉验证,同时支持远程诊断与校准,降低误报率。

Q3:老旧蒸馏机能否兼容该系统?

向日葵提供定制化改造方案,通过外接传感模块与网关,可实现传统设备的数据接入,无需大规模更换原有设备。

Q4:耗材寿命预测的准确性如何保障?

AI模型通过持续学习实际运行数据(如物料特性、操作频率等),动态修正预测算法,平均准确率可达90%以上。

行业应用与未来趋势

向日葵系统已应用于生物制药领域的溶剂回收蒸馏、化工行业的精馏塔监测、食品饮料的香料提取等场景,某制药企业通过部署该系统,将冷凝管更换周期从固定3个月延长至动态预测(平均4.5个月),年度耗材成本降低22%。

未来趋势显示,耗材监测将向以下方向发展:

- AI深度融合:结合机器学习与数字孪生技术,实现耗材失效模式的仿真预测。

- 区块链溯源:记录耗材全生命周期数据,提升供应链透明度。

- 碳中和应用:通过优化耗材使用效率,减少能源浪费与碳排放。

向日葵远程蒸馏机耗材监测系统不仅解决了传统运维的痛点,更推动了工业生产的数字化变革,随着智能制造的普及,这类技术将成为提升行业竞争力的核心工具,助力企业实现降本增效与可持续发展。