目录导读

- 折边机速度控制的重要性

- 向日葵远程控制技术的核心优势

- 速度控制系统的关键技术解析

- 实际应用场景与操作指南

- 常见问题与解决方案

- 未来发展趋势

折边机速度控制的重要性

在钣金加工领域,折边机的速度控制直接影响生产效率和产品质量,合理的速度设置能够确保折弯精度、减少材料损伤,并延长设备使用寿命,传统的手动调节方式存在响应慢、精度低等问题,而现代远程速度控制技术通过数字化管理,实现了更精细化的操作。

向日葵远程控制技术的核心优势

向日葵远程控制技术为折边机速度管理带来了革命性变化,通过物联网模块嵌入设备,操作人员可在远程终端实时监控折边机运行状态,并动态调整速度参数,其优势包括:

- 实时响应:毫秒级延迟确保指令即时执行

- 多平台兼容:支持PC、手机、平板等多终端控制

- 安全加密:数据传输采用银行级加密保护

- 智能预警:自动监测异常速度波动并发出警报

速度控制系统的关键技术解析

向日葵远程折边机速度控制系统包含三大核心技术模块:

1 自适应调速算法 系统内置AI算法能够根据材料厚度、折弯角度等参数,自动推荐最优速度曲线,处理不锈钢材料时自动降低初始速度,避免表面划伤;折弯薄板时则提高空程速度以缩短周期时间。

2 双闭环反馈机制 采用“伺服电机编码器+压力传感器”双反馈系统,实时比较设定速度与实际速度的偏差,通过PID控制器动态补偿,确保速度控制精度误差小于±0.5%。

3 云端同步技术 所有速度参数自动同步至云端数据库,支持多设备参数一键克隆,当更换生产批次时,可快速调取历史最优速度方案,减少调试时间达70%。

实际应用场景与操作指南

批量生产中的速度优化 在连续折弯同规格工件时,建议采用“快-慢-快”速度模式:快速接近工件(80%最大速度)→ 慢速折弯阶段(30%速度以保证精度)→ 快速回程(90%速度),通过向日葵控制界面可一键保存此模式为“方案A”。

特殊材料加工 处理铝合金等易变形材料时,需在远程控制面板开启“柔性加速”功能,该功能将折弯过程细分为8个速度段,每段加速度限制在0.5m/s²以内,有效防止材料表面产生压痕。

操作流程:

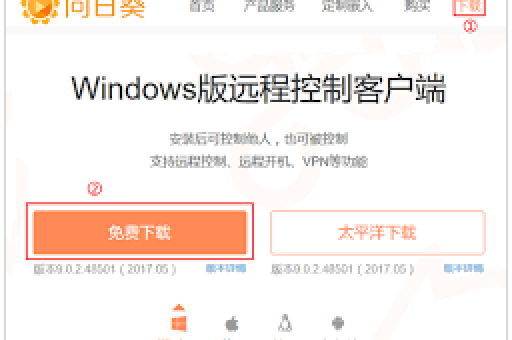

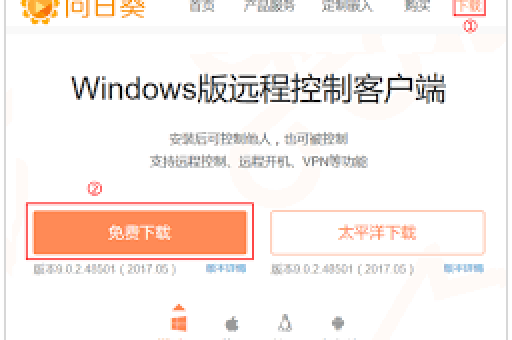

- 登录向日葵企业版控制台

- 选择目标折边机设备编号

- 进入“速度参数”设置界面

- 拖动速度曲线节点或直接输入数值

- 点击“模拟运行”预览效果

- 确认后同步至设备执行

常见问题与解决方案

Q1:远程控制出现延迟如何处理? A:首先检查本地网络延迟(应<50ms),其次确认设备端4G/5G信号强度,建议在设备端加装工业级路由器,并设置QoS规则优先传输控制指令数据包。

Q2:速度参数设置后实际执行有偏差? A:可能原因及解决方法:

- 伺服驱动器参数未校准:使用向日葵系统自带的“自动标定”功能

- 机械部件磨损:检查导轨润滑情况,系统可自动生成维护提醒

- 电压波动影响:启用“电压补偿”功能,系统会根据实时电压调整输出

Q3:如何保证远程控制的安全性? A:向日葵系统提供五层防护:①设备绑定MAC地址验证 ②操作者生物识别登录 ③指令传输AES-256加密 ④操作行为全程审计追踪 ⑤异常操作自动断连并报警

未来发展趋势

随着5G技术的普及,向日葵远程速度控制系统正朝着三个方向演进:

- 预测性调速:通过机器学习分析历史数据,提前12小时预测最优速度参数

- 跨设备协同:实现多台折边机速度的智能匹配,形成最优生产节拍

- AR远程协助:结合增强现实技术,远程专家可直接在操作者视野中标注速度调整位置

问答环节

Q:传统折边机能否改造接入向日葵控制系统?

A:大多数2010年后生产的数控折边机均可通过加装物联网网关进行改造,改造需包含三个组件:向日葵控制模块(安装在电控柜)、速度传感器(加装于伺服电机)、通信模块(支持4G/以太网),典型改造周期为2-3个工作日。

Q:速度控制参数设置不当会导致哪些问题?

A:主要风险包括:①速度过快导致定位不准,折弯角度偏差超过±1° ②加速度设置过大引起机械冲击,缩短液压系统寿命 ③速度曲线不匹配造成材料回弹量增加,需二次加工,建议首次使用前务必进行材料试件测试。

Q:系统是否支持自动化生产线集成?

A:完全支持,向日葵系统提供标准OPC UA协议接口,可与MES、ERP系统无缝对接,在自动化产线中,速度参数可根据上游工序节奏自动调整,当检测到前道激光切割工序延迟时,折边机会自动降低准备速度,实现全流程节拍优化。

通过向日葵远程控制技术,折边机速度管理实现了从经验驱动到数据驱动的转变,企业不仅能够提升15%-30%的生产效率,更通过精准的速度控制将产品合格率提升至99.2%以上,随着工业互联网技术的深化应用,这种远程智能控制模式将成为钣金加工行业的标准配置。