目录导读

- 窑炉升温控制的技术挑战

- 向日葵远程辅助系统的核心原理

- 系统架构与关键技术模块

- 远程温控的实际应用场景

- 安全性与稳定性保障机制

- 行业应用案例与效益分析

- 常见问题解答(FAQ)

- 未来发展趋势与展望

窑炉升温控制的技术挑战

窑炉升温控制是陶瓷、冶金、建材等工业生产的核心环节,传统控制方式依赖现场操作人员经验,存在温度波动大、能耗高、安全隐患多等问题,尤其对于多段曲线升温、保温工艺要求严格的窑炉,人工控制难以保证工艺一致性,窑炉内部温度场分布不均匀、热惯性大、非线性强等特性,更增加了自动控制的难度。

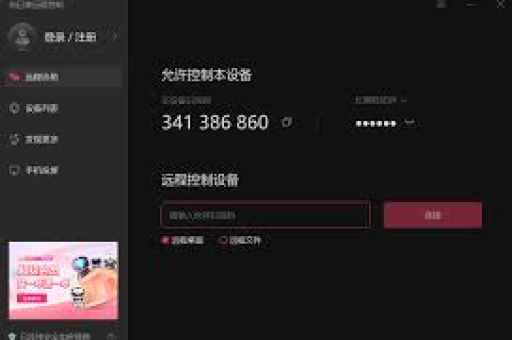

向日葵远程辅助系统的核心原理

向日葵远程辅助窑炉升温控制系统,是基于物联网与远程控制技术开发的智能化解决方案,系统通过部署在窑炉现场的温度传感器、PLC控制器等设备实时采集温度数据,再通过加密网络传输至云端平台,工程师可通过向日葵远程软件,在任何地点登录平台,实时监控温度曲线,并远程调整加热功率、风机转速等参数,实现精准温控。

系统采用“预测控制+反馈调节”双模算法,能够根据窑炉材质、产品类型、燃料特性等变量,自动生成最优升温曲线,同时通过远程人工辅助修正,确保工艺精度。

系统架构与关键技术模块

- 感知层:高精度热电偶、红外测温仪、压力传感器等,实时采集窑内多点温度、气压数据。

- 传输层:采用工业级网关,支持4G/5G及有线网络,确保数据低延迟、高可靠传输。

- 平台层:云端数据分析平台,集成温度曲线可视化、异常报警、历史数据回溯等功能。

- 控制层:支持远程手动调节与自动控制模式切换,可设置升温速率、保温时间等参数。

- 安全层:端到端加密、访问权限分级、操作日志审计,符合工业安全标准。

远程温控的实际应用场景

该系统广泛应用于:

- 陶瓷烧成窑:远程控制梭式窑、隧道窑的升温曲线,减少釉面缺陷。

- 冶金热处理炉:实现退火、淬火工艺的远程精准温控,提升金属材料性能。

- 化工回转窑:辅助控制物料分解温度,提高反应效率与安全性。

- 实验室小型窑炉:研究人员可远程监控实验过程,提升实验数据可靠性。

安全性与稳定性保障机制

系统设计充分考虑工业环境需求:

- 网络冗余:支持双链路热备,断网自动切换,防止控制中断。

- 操作权限管理:分设监控员、工程师、管理员等多级角色,关键操作需双重认证。

- 本地容灾:即使远程连接断开,本地PLC仍可执行预设温控程序,避免生产事故。

- 数据加密:采用国密算法对传输数据加密,防止信息泄露与恶意攻击。

行业应用案例与效益分析

某陶瓷企业引入向日葵远程辅助系统后,取得显著成效:

- 工艺一致性提升:温度控制偏差从±15℃缩小至±3℃,产品合格率提高12%。

- 能耗降低:通过优化升温曲线,天然气消耗减少约8%。

- 人力成本节约:无需工程师24小时值守,单条窑炉每年节省人工成本超10万元。

- 应急响应加速:设备异常时,专家可远程介入处理,平均故障处理时间缩短70%。

常见问题解答(FAQ)

Q1:远程控制是否存在延迟,影响温控精度?

A:系统采用专用工业协议与边缘计算技术,控制指令延迟通常低于200毫秒,完全满足窑炉升温控制需求(升温速率通常为每分钟1-10℃)。

Q2:如何防止远程控制被黑客攻击?

A:系统部署于私有云或混合云环境,采用VPN专线、硬件防火墙、动态令牌等多重防护,并通过定期渗透测试确保安全。

Q3:系统是否适用于老旧窑炉改造?

A:是的,系统支持Modbus、Profibus等主流工业协议,可通过加装传感器与控制模块,实现对传统窑炉的智能化升级。

Q4:远程辅助控制是否需现场人员配合?

A:日常监控与调整可完全远程进行,但设备维护、应急停电处理等仍需现场人员协助,系统提供远程指导功能(如AR标注),辅助现场人员操作。

未来发展趋势与展望

随着5G、数字孪生、人工智能技术的融合,下一代远程温控系统将呈现以下趋势:

- 数字孪生集成:构建窑炉三维虚拟模型,实现温度场实时仿真与预测性调控。

- AI优化算法:通过机器学习分析历史数据,自主优化升温曲线,进一步提升能效。

- 多窑协同控制:实现厂区多座窑炉的远程集中调度与能源分配优化。

- 碳中和应用:与清洁能源系统联动,助力高耗能窑炉实现绿色转型。

向日葵远程辅助窑炉升温控制系统,正以其实时性、精准性与安全性,推动传统工业温控向数字化、智能化演进,为制造业高质量发展注入新动能。

注基于工业物联网及温控技术资料综合撰写,旨在提供技术参考,具体系统实施需结合生产实际进行专业评估。