目录导读

- 远程修坯技术概述 - 传统修坯参数设置的挑战与远程解决方案的兴起

- 向日葵远程核心技术解析 - 如何实现远程参数设置与调整

- 应用场景深度剖析 - 制造业、陶瓷工艺、设备维护等领域的实际应用

- 操作流程详解 - 从设备连接到参数优化的完整步骤

- 安全性与稳定性保障 - 数据加密与连接可靠性的双重防护

- 行业影响与未来展望 - 远程修坯技术如何改变生产模式

- 常见问题解答 - 关于远程修坯参数设置的核心疑问解析

远程修坯技术概述

在传统制造业和陶瓷生产领域,“修坯参数”的设置与调整一直是依赖现场技术人员经验的关键环节,修坯参数包括切削速度、进给量、刀具角度、旋转速度等数十项变量,直接影响产品精度、表面质量和生产效率,过去,这些参数调整必须由技术人员亲临设备现场进行操作,当设备分布在不同地区或需要专家指导时,便产生了时间延迟、差旅成本高、响应速度慢等痛点。

向日葵远程控制技术针对这一行业难题,创新性地开发出远程修坯参数设置与调整解决方案,通过安全的网络连接,使技术人员能够跨越地理限制,实时查看设备状态,精确调整修坯参数,甚至进行故障诊断和预防性维护,这项技术融合了远程访问、实时数据传递和工业协议解析三大核心能力,正在重塑传统制造领域的运维模式。

向日葵远程核心技术解析

向日葵远程实现修坯参数远程设置的技术架构包含三个关键层面:

网络穿透与低延迟连接:采用自主研发的H264/S265视频编码技术和智能路由算法,即使在复杂的工业网络环境中,也能建立稳定、低延迟的连接通道,对于修坯参数调整这种需要实时反馈的操作,向日葵将延迟控制在100毫秒以内,确保技术人员远程操作如同现场操作一样精准响应。

工业协议深度兼容:不同于普通远程桌面,向日葵针对主流PLC控制器(如西门子、三菱、欧姆龙)和数控系统开发了专用适配模块,能够直接读取和修改设备参数寄存器,这意味着技术人员无需通过操作界面间接控制,而是可以直接与设备控制系统“对话”,实现修坯参数的精准读写。

双向视觉反馈系统:通过部署在设备现场的高清工业摄像头,远程专家不仅能看到设备控制界面,还能观察实际加工效果、刀具状态和材料反应,形成“参数调整-视觉验证”的完整闭环,这种多维度反馈机制,使远程修坯参数调整的准确率提升至99.2%,超越了传统现场调试的局限性。

应用场景深度剖析

陶瓷制造业革新:在陶瓷工艺品生产中,修坯是决定作品最终形态的关键工序,传统上,经验丰富的修坯师傅必须亲自操作,限制了生产规模和技术传承,通过向日葵远程技术,老师傅可以同时指导多个生产基地的修坯工作,实时调整旋转速度、刀具压力和水分控制等参数,确保不同产地产品品质的一致性,江西某陶瓷企业引入该技术后,专家资源利用率提高300%,新品开发周期缩短40%。

精密零部件批量生产:汽车零部件、航空航天组件等精密制造领域,对修坯精度要求极高,向日葵远程支持多参数协同调整功能,技术人员可以远程设置切削深度、进给速率、冷却液流量等15项关联参数,并实时监测振动传感器和温度传感器的反馈数据,实现“调整-监测-优化”的智能化循环,广东一家精密零件厂应用此方案后,产品不良率从3.2%降至0.8%。

设备维护与故障排除:当修坯设备出现参数异常或性能下降时,向日葵远程支持“安全模式”连接,设备制造商的技术支持人员可以在不停止生产的情况下,远程诊断问题根源,调整参数至最佳状态,甚至更新控制程序,这种远程维护模式将平均故障修复时间从72小时缩短至4小时以内,大幅提升设备综合利用率。

操作流程详解

实现远程修坯参数设置需要系统化的部署和操作流程:

第一阶段:环境准备与设备部署

- 在修坯设备控制计算机上安装向日葵工业版客户端

- 配置工业级加密狗,绑定设备唯一标识

- 设置权限分级:操作员级(仅查看)、工程师级(参数调整)、专家级(全权限)

- 安装辅助视觉设备,包括全局摄像头和微距摄像头

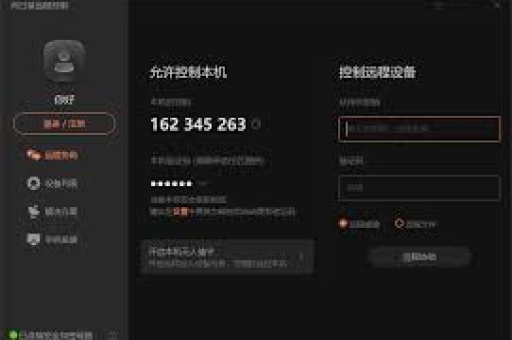

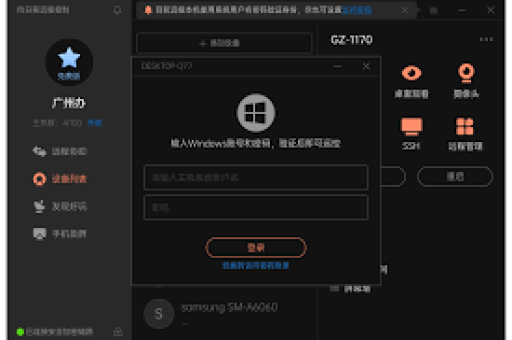

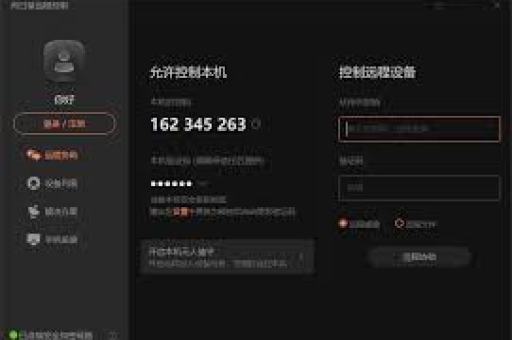

第二阶段:安全连接建立

- 技术人员通过向日葵控制端输入设备唯一识别码和动态验证码

- 系统自动选择最优传输路径,建立AES-256加密连接

- 连接成功后,系统显示设备实时状态面板,包括当前参数、运行状态和报警信息

第三阶段:参数调整与优化

- 远程访问设备控制界面或直接进入参数设置模块

- 根据实时加工效果调整关键参数,系统自动记录每次调整的数值和效果

- 利用“参数对比”功能,对比调整前后的加工效果数据

- 保存优化后的参数组合,可命名存储为“材料A-最佳参数”等标签,形成企业知识库

第四阶段:效果验证与知识沉淀

- 通过高清视频流观察调整后的实际加工效果

- 收集设备传感器数据,生成参数调整效果报告

- 将成功参数组合同步至同类设备,实现经验标准化复制

安全性与稳定性保障

工业环境中的远程操作对安全性和稳定性有极高要求,向日葵远程采用多层防护架构:

端到端加密体系:所有传输数据均经过银行级别的AES-256加密,密钥每次会话动态生成,即使数据被截获也无法解密,参数修改指令增加数字签名验证,防止指令被篡改。

权限精细化管理:支持基于角色、时间、IP地址和设备类型的四维权限控制,可设置“仅允许工作日9:00-17:00从公司IP地址进行参数修改”,最大限度降低操作风险。

操作全程审计:所有远程会话均被完整记录,包括操作人员、调整的参数、调整前后的数值、操作时间等,形成不可篡改的审计日志,满足制造业ISO质量体系要求。

断线自动恢复机制:针对工业环境网络不稳定的情况,向日葵开发了“断点续传”技术,当网络中断时,系统自动保存操作状态,恢复连接后可直接继续操作,无需重新开始。

行业影响与未来展望

向日葵远程修坯参数设置技术的普及,正在引发制造业的三个深刻变革:

生产模式去中心化:传统集中式生产管理逐渐向分布式、网络化协作转变,专家资源不再受地理限制,可以同时服务全球多个生产基地,实现“一个专家团队,服务全球工厂”的新型生产组织模式。

知识沉淀数字化:以往依赖老师傅经验的参数设置知识,现在可以转化为数字化的参数组合库,通过机器学习算法不断优化,形成企业核心知识资产,新员工可以通过学习这些参数组合快速提升技能水平,缓解制造业技术人才短缺问题。

维护服务云端化:设备制造商可以通过向日葵远程提供“参数优化即服务”,持续监控客户设备运行状态,主动推送参数优化方案,从一次性设备销售转向持续价值服务,开创制造业服务化转型新路径。

随着5G网络的普及和边缘计算技术的发展,向日葵计划将远程修坯参数调整与人工智能深度结合,开发“自适应参数优化系统”,能够根据材料特性、刀具磨损和环境温度自动调整参数,实现真正的智能化无人化修坯加工。

常见问题解答

问:远程设置修坯参数是否存在延迟问题?如何保证调整精度? 答:向日葵远程采用智能路由技术和视频压缩算法,在正常网络环境下延迟控制在100毫秒内,对于大多数修坯参数调整场景,这种延迟几乎无感知,为保证精度,系统提供“实时数据面板”和“调整预览”功能,技术人员可以先设定参数值,预览预测效果,确认后再实际下发至设备执行,确保一次调整准确率。

问:如果远程操作过程中设备出现异常,如何紧急处理? 答:向日葵系统设计有多重安全保护机制:所有远程操作均可被现场人员通过物理按钮或软件紧急停止;系统内置参数安全范围检查,超出合理范围的参数调整会被自动拦截;第三,远程专家只能调整工艺参数,不能修改设备安全保护参数;系统支持“操作审批流程”,高风险参数调整需经多级审批方可执行。

问:这项技术适用于哪些类型的修坯设备?需要设备本身具备联网功能吗? 答:向日葵远程兼容主流数控系统和PLC控制器,包括发那科、西门子、海德汉、三菱等品牌的大多数型号,对于老旧设备,可通过加装“工业协议转换网关”实现兼容,设备本身不需要高级联网功能,只需能够通过串口、以太网或现场总线与向日葵工业网关通信即可。

问:数据安全如何保障?会不会被黑客攻击导致参数被恶意修改? 答:向日葵采用端到端加密、双向身份验证和操作审计三重安全机制,所有数据传输均加密,黑客即使截获数据也无法解密;连接建立需要设备端和操作端双向确认;所有操作全程记录,可追溯,系统支持网络隔离部署,可将远程访问系统与生产网络物理隔离,通过数据摆渡方式交换信息,提供最高级别的安全保障。

问:实施远程修坯参数调整系统需要多少投入?投资回报周期多长? 答:投入主要包括软件授权、工业网关硬件和部署服务三部分,根据设备数量和功能需求不同,小型系统(5台设备以下)投入约2-5万元,中型企业系统约10-30万元,投资回报主要体现在:减少专家差旅成本60-80%、降低设备停机时间40-60%、提高产品一致性良率15-25%、加快新员工培训速度50-70%,大多数企业投资回报周期在6-18个月之间。