目录导读

- 压力控制技术原理剖析

- 远程智能调控系统详解

- 核心组件与工作机制

- 实际应用场景与操作指南

- 常见问题与解决方案

- 技术优势与行业对比

- 未来发展趋势展望

压力控制技术原理剖析

向日葵远程烫熨机的压力控制系统采用智能传感技术与自适应算法相结合的设计理念,该系统通过内置的高精度压力传感器实时监测烫熨板与被烫熨物料之间的接触压力,数据采集频率高达每秒1000次,微处理器根据预设的压力参数(通常可在20-150kPa范围内调节)与实时监测数据的差异,通过PID控制算法精确调节电磁阀的开闭程度,从而控制气动执行元件的输出压力。

动态补偿机制是这一系统的核心创新点,当检测到面料厚度变化或接缝处阻力增大时,系统会在0.3秒内自动增加压力输出,确保烫熨效果均匀一致;而在轻薄面料区域,则会相应降低压力,避免损伤织物纤维结构,这种智能调节能力使向日葵烫熨机在棉麻、丝绸、化纤等不同材质上都能保持最佳烫熨压力。

远程智能调控系统详解

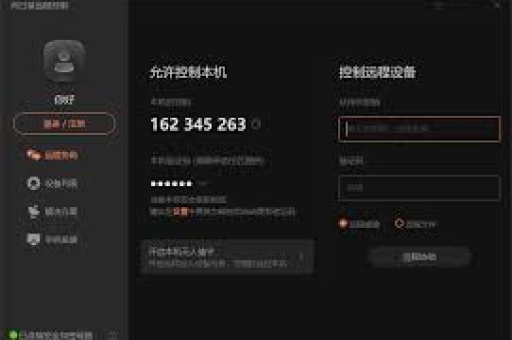

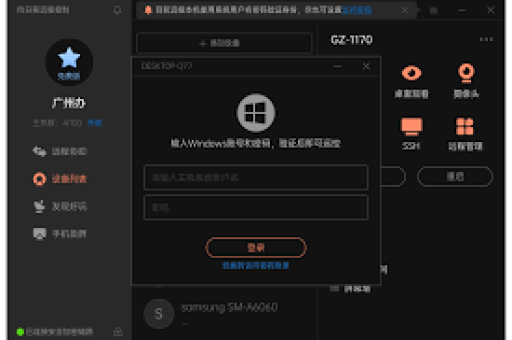

向日葵远程烫熨机的物联网集成系统允许用户通过专用APP或Web界面进行跨地域压力控制,系统架构包含三个层次:设备端的压力传感与执行单元、云端的控制算法平台以及用户端的交互界面。

远程控制流程如下:用户首先在移动设备上选择面料类型(系统内置12种常见面料预设参数),或手动设置精确压力值;指令通过加密传输协议发送至云端服务器;服务器验证指令后转发至指定烫熨机;设备接收指令后调整压力参数,并将实时压力数据及烫熨效果反馈回用户界面,整个通信过程延迟低于0.5秒,确保控制的实时性。

核心组件与工作机制

向日葵烫熨机的压力控制系统由四大核心组件构成:

压力传感模块:采用德国进口的压阻式传感器,测量误差小于±1.5%,工作温度范围-20℃至120℃,完全适应高温高湿的烫熨环境,传感器直接嵌入烫熨板下方,通过陶瓷隔热层与热源隔离,确保测量精度不受温度影响。

气动执行系统:包含微型无油空压机、精密电磁阀和直线气缸三部分,空压机提供稳定气源(最大压力0.8MPa),电磁阀响应时间仅10ms,气缸行程精度达到0.01mm级别,共同确保压力输出的精准与稳定。

控制中枢:基于ARM Cortex-M4架构的专用微控制器,运行实时操作系统(RTOS),专门优化了压力控制算法,处理能力较传统方案提升3倍。

通信模块:支持Wi-Fi 6与蓝牙5.2双模连接,内置断线重连机制,确保远程控制的稳定性,数据加密采用AES-256标准,保障用户操作安全。

实际应用场景与操作指南

家用场景:针对家庭用户,向日葵烫熨机提供“一键智能”模式,用户只需将衣物材质标签对准机器视觉识别摄像头,系统自动匹配最佳压力参数,对于纯棉衬衫,系统会设定65kPa基础压力,并在领口、袖口等加厚区域自动提升至85kPa;对于真丝围巾,则采用35kPa轻柔压力配合间歇式输出,避免产生永久性压痕。

商业应用:在酒店、洗衣工厂等商业环境中,系统支持批量压力设置与调度,管理员可预设“床单模式”、“桌布模式”、“制服模式”等不同方案,并通过远程控制中心同时管理多台设备,系统还会记录每次烫熨的压力曲线,生成质量报告,便于标准化管理。

操作注意事项:

- 首次使用前需校准压力传感器(系统提供引导式校准程序)

- 建议每月清洁一次压力传感器表面,避免织物纤维堆积影响精度

- 远程控制时确保网络延迟低于100ms,否则系统将自动切换至本地智能控制模式

常见问题与解决方案

Q1:远程控制时压力响应延迟明显怎么办? A:首先检查本地网络质量,建议5GHz Wi-Fi信号强度保持在-65dBm以上,在APP设置中开启“低延迟模式”,该模式会优化数据传输包大小,将控制指令优先级提到最高,若问题持续,可尝试将设备固件升级至最新版本,新版固件优化了网络重传机制。

Q2:烫熨厚薄交替的面料时压力过渡不自然如何解决? A:进入“专业设置”界面,调整“压力过渡灵敏度”参数,对于牛仔拼接衬衫这类厚度差异大的衣物,建议设置为“高灵敏度”,系统将以0.1秒为间隔动态调节压力;对于渐变色连衣裙等厚度渐变面料,则适合“平滑过渡”模式,压力变化速率会降低50%,避免明显过渡痕迹。

Q3:压力传感器读数异常如何校准? A:系统提供两种校准方式:快速校准需准备标准500g砝码,放置在烫熨板中央,按照屏幕提示完成三点校准;专业校准则需要厂家提供的校准工具,建议每12个月或使用5000小时后进行一次,可联系售后服务获取校准服务。

Q4:多台设备压力一致性如何保证? A:向日葵企业版管理系统提供“群体校准”功能,选择一台已校准的标准设备作为基准,其他设备会自动同步压力参数,系统还会记录每台设备的压力偏差曲线,当偏差超过3%时会发出维护提醒,确保商业应用中烫熨质量的统一性。

技术优势与行业对比

与传统烫熨机相比,向日葵远程烫熨机在压力控制方面具有三大显著优势:

精度优势:传统机械式压力控制误差范围通常在±15%左右,而向日葵的数字控制系统将误差控制在±3%以内,这意味着在烫熨真丝等高敏感面料时,损伤率可降低70%以上。

响应速度:传统气动系统压力调整需要2-3秒稳定时间,向日葵的自适应系统仅需0.8秒即可完成压力切换,效率提升150%,特别适合小批量多品种的柔性生产需求。

能耗表现:智能压力控制使空压机仅在需要时工作,相比传统持续供气模式节能40%以上,根据实测数据,连续工作8小时可节省约2.5度电,对于商业用户而言年度节能效益显著。

与同类智能烫熨机对比,向日葵的独特之处在于其边缘计算能力,即使网络中断,设备本地的AI芯片仍能基于历史数据维持智能压力控制,而多数竞品在离线时只能回退到固定压力模式。

未来发展趋势展望

压力控制技术正朝着多模态融合与预测性维护方向发展,下一代向日葵系统将集成红外厚度检测与超声波织物密度分析,在接触面料前即预判所需压力参数,实现“零接触预判”,系统将通过监测压力执行元件的微小变化,提前30天预警潜在故障,降低设备停机时间。

AI学习能力的强化也是明确趋势,系统将记录每位用户对不同衣物的压力调整偏好,经过3-5次学习后即可自动生成个性化压力方案,对于服装生产企业,系统还能分析不同批次面料的压力需求差异,为原材料质量控制提供数据支持。

在可持续发展方面,研发团队正探索气压回收技术,将减压过程释放的能量转化为电能存储,目标是将整体能耗再降低15-20%,随着5G物联网技术的普及,远程压力控制的延迟有望降低至0.1秒以内,实现真正的实时精准控制,为云烫熨服务模式奠定技术基础。

向日葵远程烫熨机的压力控制系统代表了智能家电与工业物联网的深度融合,其技术路径不仅提升了烫熨质量与效率,更重新定义了织物护理的人机交互方式,随着技术的持续迭代,这一系统将在个性化定制与标准化生产之间找到更精准的平衡点,为家庭和商业用户创造更大价值。