目录导读

- 远程施釉技术概述

- 向日葵系统在施釉中的核心参数解析

- 参数调整的五大关键步骤

- 常见问题与优化解决方案

- 远程施釉的未来发展趋势

- 问答环节:解决实际应用疑惑

远程施釉技术概述

随着工业4.0和智能制造的深入推进,陶瓷生产行业正经历着数字化变革,传统施釉工艺依赖现场人工操作,存在效率低、参数不稳定、釉面质量波动大等问题,远程施釉技术通过物联网、数据传感和远程控制系统,实现了对施釉设备的异地精准操控,向日葵远程控制系统作为国内领先的远程解决方案,为陶瓷企业提供了稳定、安全的参数调整平台,使技术人员能够实时监控釉料粘度、喷涂压力、雾化效果等关键指标,并进行即时调整,大幅提升生产标准化程度。

向日葵系统在施釉中的核心参数解析

在向日葵远程施釉系统中,以下几类参数对釉面质量具有决定性影响:

-

釉料流量参数:包括泵送速度、管道压力等,直接影响釉层厚度和均匀性,远程调整需结合实时视频监控与流量传感器数据,确保釉料输送稳定。

-

雾化与喷涂参数:涵盖空气压力、喷嘴角度、雾化粒度等,通过向日葵系统,操作人员可远程调节空压机输出,优化雾化效果,避免釉面出现斑点或流挂。

-

运动控制参数:涉及机械臂移动速度、轨迹路径、与坯体的距离等,远程编程与调试功能允许工程师异地优化运动轨迹,适应不同器型的施釉需求。

-

环境参数:包括车间温度、湿度、釉料温度等,系统集成环境传感器,可远程预警并自动调节相关设备,维持施釉环境稳定。

参数调整的五大关键步骤

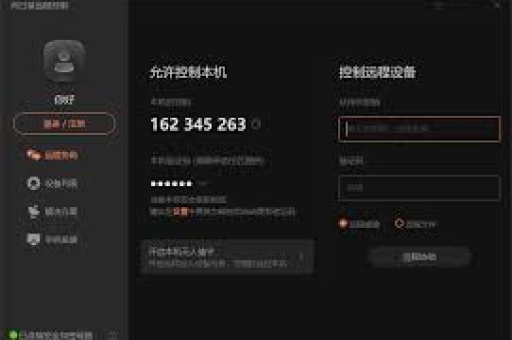

远程连接与状态监测

通过向日葵安全通道连接施釉设备,实时查看设备状态、釉料存量、传感器数据等,为参数调整提供依据。

数据分析与基准设定

基于历史生产数据与当前坯体特性,确定釉层厚度、光泽度等目标值,设定初始参数范围。

渐进式参数微调

采用“小步快跑”策略,每次仅调整1-2个参数,通过远程摄像头观察施釉效果,记录参数变化与釉面质量的关联。

自动化脚本部署

对已验证的最优参数,编写自动化脚本,实现一键参数同步与多设备批量调整,提升生产效率。

持续监控与反馈优化

利用向日葵的日志记录与报警功能,持续追踪参数执行情况,建立参数优化知识库,为后续生产积累数据。

常见问题与优化解决方案

-

远程控制延迟导致参数同步不及时

解决方案:优先选用有线网络或5G专网连接;在向日葵设置中启用“高速模式”,降低画面传输帧率以提升指令响应速度;在非关键时段进行批量参数预设置。 -

不同批次釉料特性差异影响远程调整效果

解决方案:引入釉料粘度在线检测仪,数据实时接入向日葵系统;建立釉料批次-参数对应数据库,调整时自动匹配历史最优值。 -

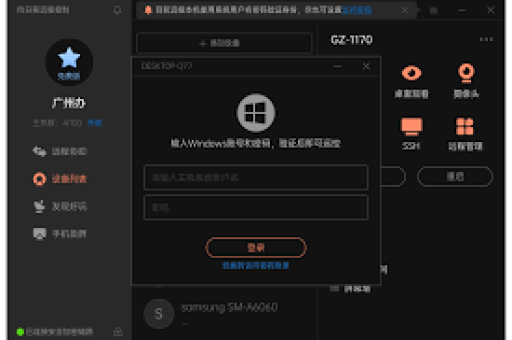

远程操作安全性顾虑

解决方案:启用向日葵的双重验证、设备绑定、操作日志审计功能;设置参数调整权限分级管理,核心参数仅限高级工程师修改。

远程施釉的未来发展趋势

向日葵类远程系统将与AI技术深度融合,通过机器学习分析海量生产数据,系统可自动推荐参数调整方案,甚至实现自适应调节,数字孪生技术的应用,将在虚拟空间中模拟施釉全过程,允许远程进行参数测试与优化,大幅降低实物试错成本,随着5G网络的普及,低延迟、高可靠性的远程控制将进一步提升施釉工艺的精细度与一致性,推动陶瓷行业向全流程智能化迈进。

问答环节:解决实际应用疑惑

问:向日葵远程调整施釉参数,如何保证与传统现场调整同样的精度?

答:现代施釉设备已高度数字化,关键参数均为电信号控制,向日葵系统直接与设备PLC或工业电脑交互,传输的是数字指令,精度与现场操作无异,配合高清视频监控与实时数据反馈,操作人员可精准评估调整效果,甚至优于传统凭经验调整的方式。

问:对于中小型陶瓷企业,引入远程施釉参数调整系统的成本是否过高?

答:当前远程解决方案已呈现模块化、轻量化趋势,中小企业可采用基础版向日葵系统,重点对接关键施釉设备,初期投入主要用于传感器加装与网络改造,长期来看,远程系统减少了对高级技工的现场依赖,降低了差旅与停机成本,通常1-2年内即可收回投资。

问:远程施釉参数调整是否会导致技术人员技能退化?

答:恰恰相反,远程技术将技术人员从重复性劳动中解放,使其更专注于工艺分析与优化,系统积累的数据为技能提升提供了科学依据,技术人员可通过分析不同参数组合下的釉面效果,深化对工艺原理的理解,从而向更高层次的工艺工程师转型。

问:如何确保多地工厂之间的参数调整标准统一?

答:通过向日葵的企业版,可建立中央参数管理平台,总部工程师制定标准参数模板,一键下发至各分厂设备;同时系统自动收集各厂生产数据,进行对比分析,及时发现偏差并纠正,确保全球生产质量的一致性。