目录导读

- 技术背景:传统喷釉工艺的数字化挑战

- 核心突破:向日葵远程如何实现参数精准调控

- 操作详解:远程设置喷釉参数的四步流程

- 行业影响:生产效率与工艺精度的双重提升

- 问答解析:关于远程喷釉控制的常见疑问

- 未来展望:智能陶瓷制造的远程化趋势

技术背景:传统喷釉工艺的数字化挑战

陶瓷喷釉是陶瓷制造中的关键工艺环节,釉料厚度、均匀度、喷雾压力等参数直接影响成品质量,传统生产模式下,技术人员需现场调试设备参数,面临三大难题:参数调整滞后(发现问题时已产生次品)、专家资源受限(高级技师无法同时兼顾多个厂区)、工艺数据孤岛(参数调整经验难以实时共享记录)。

随着工业互联网和智能制造的发展,陶瓷行业迫切需要一种能够远程实时调控喷釉参数的解决方案,正是在这一背景下,向日葵远程控制技术凭借其安全稳定的远程连接能力,为陶瓷设备参数远程设置提供了创新性技术路径。

核心突破:向日葵远程如何实现参数精准调控

向日葵远程控制技术实现喷釉参数远程设置的核心在于三个技术层面的突破:

跨平台兼容架构:向日葵支持Windows、Android、Linux及嵌入式工业系统,能够无缝对接不同品牌、型号的喷釉设备控制系统,通过虚拟驱动层技术,实现远程操作指令与本地设备控制信号的准确转换。

毫秒级指令传输:采用自主研发的SADDC算法,在保证图像传输质量的同时,将控制指令延迟降低至行业领先的60ms以内,这意味着远程专家调整喷釉压力、流量参数时,几乎感受不到操作延迟,实现“所见即所得”的调控效果。

工业级安全加密:采用RSA/AES 256位非对称加密技术,建立端到端的加密通道,所有传输的喷釉参数、工艺数据都经过多重加密,防止生产核心数据泄露,满足制造企业的数据安全要求。

操作详解:远程设置喷釉参数的四步流程

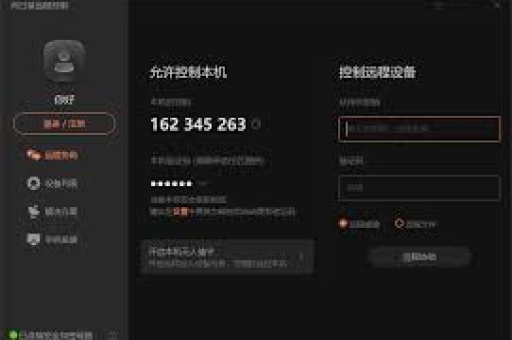

第一步:设备端准备 在喷釉设备控制电脑安装向日葵客户端,绑定设备识别码,配置设备自启动和无人值守访问权限,确保生产设备24小时可连接,设置参数调整权限分级,如初级技术员可调±10%范围,高级专家可全范围调整。

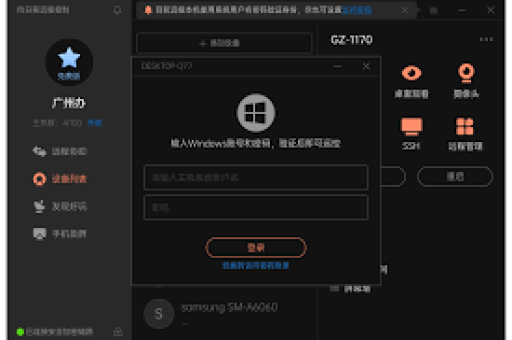

第二步:远程连接建立 技术专家通过向日葵控制端输入设备识别码和验证码,建立安全连接,可选择“高清模式”查看设备控制界面细节,或“极速模式”优先保障参数调整指令的实时性。

第三步:参数实时调整 远程专家可查看实时喷釉数据流,包括当前釉料密度、喷雾压力、机械臂运动速度等,通过虚拟鼠标键盘直接操作设备控制软件,调整参数后立即观察效果,系统自动记录每次参数调整前后的对比数据,形成工艺优化日志。

第四步:工艺标准化 将优化的参数组合保存为“工艺配方”,可一键同步到同类型设备,建立参数规则库,当检测到釉料批次变化时,系统自动推荐调整范围,辅助远程决策。

行业影响:生产效率与工艺精度的双重提升

生产效率提升数据:根据已实施企业的统计,采用向日葵远程设置喷釉参数后,设备调试时间平均缩短65%,专家差旅成本降低80%,多厂区协同效率提升3倍以上,一家大型陶瓷企业报告显示,其新品试制周期从平均14天缩短至5天。

工艺精度显著改善:远程专家支持系统使一线工人能够随时获得高级技术指导,喷釉均匀度合格率从87%提升至96%,参数调整的数字化记录,使工艺优化过程可追溯、可分析,为持续改进提供数据基础。

应急响应机制革新:当设备出现参数异常时,远程专家可在10分钟内介入处理,避免传统模式下等待技术人员到场造成的生产中断,某卫浴企业通过此功能,每月减少因参数问题导致的停产时间约42小时。

问答解析:关于远程喷釉控制的常见疑问

Q1:网络不稳定是否会影响参数设置的准确性? 向日葵采用自适应码率调整技术,在网络波动时优先保障控制指令传输,关键参数设置采用“确认-执行-反馈”三重验证机制,即使短暂断连,系统也会在恢复后重新验证当前参数状态,确保设置准确性。

Q2:远程操作如何保障生产安全? 系统提供多重安全防护:操作前需二次密码验证;可设置“只读模式”供远程观察而不修改参数;所有远程操作全程录屏存档;异常操作自动阻断并告警,本地设备保留紧急停止权限,任何时候都可中断远程连接。

Q3:传统喷釉设备能否改造接入? 对于PLC控制的喷釉设备,可通过加装工业网关实现数据采集和远程通信;对于数控系统,通常可直接安装向日葵客户端,向日葵提供设备适配清单和改造方案咨询,大多数近10年生产的设备都具备改造可行性。

Q4:远程设置与传统现场调整的效果差异? 通过高清视频流和实时数据反馈,远程专家可获得比现场观察更全面的信息维度(同时查看多角度摄像头和数据曲线),实际对比显示,在釉料均匀度、边缘处理精度等关键指标上,远程设置效果达到现场调整的98%以上,完全满足生产要求。

未来展望:智能陶瓷制造的远程化趋势

随着5G专网在工业场景的普及,远程控制延迟将进一步降低至20ms以内,实现近乎实时的精细调控,人工智能算法将与远程控制深度融合,通过机器学习历史优化数据,自动推荐参数调整方案,形成“远程专家+AI辅助”的协同模式。

未来三年,陶瓷喷釉工艺的远程化将呈现三大趋势:全流程远程化(从参数设置到故障诊断全面远程)、工艺云平台化(企业间安全共享工艺数据)、AR远程协作(通过AR眼镜实现第一视角远程指导),向日葵等远程控制技术正从“连接工具”向“工艺赋能平台”演进,推动陶瓷制造业向数字化、智能化深度转型。

陶瓷行业作为中国传统制造业的代表,正通过远程控制技术打破地理限制,实现技术资源的优化配置,向日葵远程设置喷釉参数的成功应用,不仅解决了具体工艺难题,更为整个制造业的数字化转型提供了可复制的技术路径,在工业互联网与智能制造深度融合的时代,远程精准控制将成为制造企业提升竞争力、实现高质量发展的标准配置。