目录导读

- 精度调节的重要性

- 精度调节前的准备工作

- 硬件精度调节步骤详解

- 软件参数优化设置

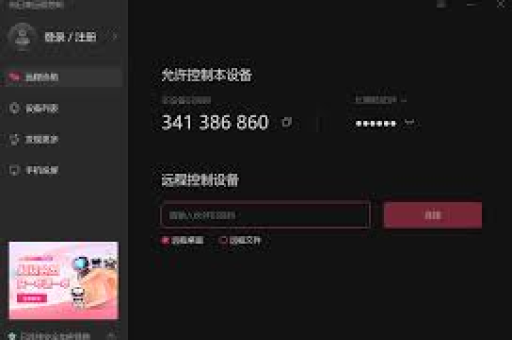

- 远程监控与微调技巧

- 常见问题与解决方案

- 维护保养与精度保持

- 问答环节

精度调节的重要性

向日葵远程裁剪机作为现代农业智能装备,其裁剪精度直接影响作物产量、资源利用效率和经济效益,精度不足可能导致作物损伤、材料浪费或重复作业,而精准调节则能提升作业一致性,减少人工干预,实现远程精细化农业管理,尤其在规模化种植中,毫米级精度差异都可能带来显著的经济影响。

精度调节前的准备工作

在进行精度调节前,需确保:

- 设备处于水平稳固的作业平台

- 裁剪刀具清洁无磨损

- 所有连接部件紧固无松动

- 远程控制系统网络连接稳定

- 准备好校准工具(水平仪、校准板、测距仪等)

环境检查:作业区域光照充足,避免强光直射摄像头;环境湿度在设备允许范围内。

硬件精度调节步骤详解

机械结构校准:

- 导轨平行度调整:使用激光水平仪检测导轨平行度,通过底座调节螺栓校正,偏差应控制在0.1mm/m内

- 刀具垂直度校准:通过千分表测量刀具与工作台面的垂直度,调节刀具夹持机构

- 传动系统检查:同步带张力调整,确保无打滑;丝杠螺母间隙补偿设置

传感器校准:

- 视觉定位系统标定:使用标准标定板,按照九点标定法校准摄像头

- 距离传感器零点校准:在标准距离下进行归零操作

- 压力传感器灵敏度设置:根据裁剪材料硬度调整检测阈值

软件参数优化设置

基础参数设置:

- 运动控制参数:加速度、减速度、S曲线平滑系数的合理配置

- 裁剪路径优化:采用智能路径规划算法,减少空行程

- 补偿参数设置:温度补偿、刀具磨损补偿、材料变形补偿

远程控制优化:

- 网络延迟补偿:根据实际网络延迟设置动作提前量

- 视频流参数调整:分辨率、帧率与带宽的平衡设置

- 控制指令优化:采用指令缓冲和预加载机制

远程监控与微调技巧

实时监控要点:

- 通过多角度摄像头观察裁剪过程

- 监控切削力曲线变化,发现异常立即暂停

- 观察碎屑排出情况,判断刀具状态

微调方法:

- 采用“试切-测量-调整”循环,每次调整量不超过设定值的5%

- 利用软件提供的“微步进”功能进行0.01mm级调整

- 记录不同材料的最佳参数组合,建立材料数据库

常见问题与解决方案

精度漂移问题:

- 现象:连续作业后精度逐渐下降

- 原因:热变形、刀具磨损、机械松动

- 解决:增加冷却系统、定期更换刀具、实施自动补偿

远程控制延迟影响:

- 现象:指令执行与预期存在时间差

- 解决:采用本地边缘计算+云端协同控制,关键动作本地执行

环境干扰处理:

- 光照变化:采用自适应曝光算法

- 振动干扰:增加减震装置,软件滤波算法优化

维护保养与精度保持

日常维护:

- 每日作业前进行5分钟预热运行

- 清洁导轨和传动部件,每周上专用润滑油

- 检查电气连接,每月紧固一次

定期校准:

- 每200作业小时进行全面精度校准

- 每季度更换易损件(刀具、传感器等)

- 每半年进行系统级标定

精度保持策略:

- 建立设备精度档案,跟踪变化趋势

- 实施预防性维护,而非故障后维修

- 操作人员定期培训,确保规范操作

问答环节

问:向日葵远程裁剪机精度最高能达到多少? 答:在理想条件下,向日葵高端机型定位精度可达±0.05mm,重复定位精度±0.02mm,实际作业精度受材料特性、环境条件和刀具状态影响,通常保持在±0.1mm内。

问:远程控制时如何确保调节的实时性? 答:采用分层控制架构:本地PLC负责毫秒级实时控制,边缘计算设备处理视觉识别和路径规划,云端进行宏观管理和数据存储,同时使用专用协议优化数据传输,减少延迟影响。

问:精度调节需要专业技术人员吗? 答:基础调节可通过智能引导界面完成,系统提供一步步校准向导,但深度优化和故障诊断建议由培训合格的技术人员进行,或通过厂商远程技术支持完成。

问:不同作物需要不同的精度设置吗? 答:是的,例如叶菜类裁剪需要快速轻切,精度要求±0.5mm即可;而花卉扦插苗裁剪需要精准的斜面切口,精度需达±0.1mm,系统应建立作物参数库,一键切换作业模式。

问:如何验证调节后的精度是否达标? 答:推荐三种方法:1)使用标准测试材料进行试切测量;2)通过系统自带的精度检测程序;3)采用第三方测量工具(如投影仪、显微镜)抽检,首次调节后应连续验证3个批次。

通过以上系统的精度调节与维护,向日葵远程裁剪机能够长期保持优异的工作精度,真正实现“远程操作,精准执行”的智能农业愿景,为现代农业发展提供可靠的技术支撑。