目录导读

- 远程打磨技术的新里程碑

- 向日葵系统核心技术解析

- 完成提醒功能的实际应用场景

- 行业效率提升与成本优化分析

- 常见问题解答(FAQ)

- 未来发展趋势与展望

远程打磨技术的新里程碑

在工业4.0和智能制造浪潮的推动下,远程控制技术正深刻改变传统制造业的面貌,向日葵远程打磨机完成提醒功能的成熟应用,标志着这一领域取得了突破性进展,这项技术不仅解决了传统打磨作业中的效率瓶颈,更通过智能化的完成提醒机制,实现了生产流程的无缝衔接。

传统打磨作业通常需要操作人员全程现场监控,既浪费人力资源,又难以保证作业一致性,而向日葵远程打磨系统通过集成高精度传感器、实时视觉反馈和智能判断算法,能够在打磨任务达到预设标准时,自动向管理人员或下一工序发送完成提醒,这种创新使得多台设备可以同时被监控,大幅提升了设备利用率和整体生产效率。

根据行业数据显示,采用智能完成提醒系统的打磨车间,平均设备利用率提升了37%,等待时间减少了52%,产品一致性提高了45%,这些数据充分证明了这项技术的实用价值。

向日葵系统核心技术解析

向日葵远程打磨系统的核心技术架构包含三个关键组成部分:

远程精准控制模块:该系统采用低延迟传输协议,确保操作指令在100毫秒内送达设备端,通过自适应码率调整技术,即使在网络波动环境下,也能保持稳定的控制连接,打磨路径规划算法能够根据材料特性、刀具磨损程度自动优化打磨参数,确保作业质量的一致性。

智能完成判定系统:这是完成提醒功能的核心,系统通过多传感器融合技术,实时采集打磨过程中的力反馈数据、视觉成像信息和声纹特征,深度学习算法对这些多维度数据进行分析,准确判断打磨作业是否达到预设的精度标准、光洁度要求和尺寸公差。

多层提醒网络:当系统判定打磨任务完成后,会通过多层提醒网络通知相关人员:

- 第一层:设备本地声光提醒,通知现场人员准备换料

- 第二层:移动端APP推送通知,发送至操作人员和管理人员

- 第三层:企业生产管理系统(MES)自动更新,触发下一工序准备

- 第四层:数据云端备份,生成质量报告供追溯分析

完成提醒功能的实际应用场景

汽车制造业应用:在汽车零部件生产中,曲轴、凸轮轴等精密部件对表面光洁度要求极高,传统方式需要质检人员频繁测量,而向日葵系统能够在打磨达到Ra0.4μm标准时自动发送完成提醒,并将部件自动转运至清洗工序,某汽车零部件厂应用此系统后,单条生产线减少了2名专职监控人员,日产能却提升了28%。

航空航天领域:涡轮叶片等航空部件需要复杂的曲面打磨,精度要求达到微米级,向日葵系统通过3D视觉扫描与预设CAD模型比对,实时计算材料去除量,在达到最佳气动外形时自动停止并发送完成提醒,这不仅避免了过度打磨导致的废品,也确保了每个叶片的一致性。

模具修复作业:大型注塑模具的修复往往需要连续数小时的打磨作业,操作人员设置好参数后,可以离开现场处理其他工作,系统在完成打磨后会发送提醒,同时附上打磨前后的对比图像和关键参数报告,方便质量确认。

行业效率提升与成本优化分析

从经济效益角度分析,向日葵远程打磨机完成提醒系统带来了多方面的价值提升:

人力成本优化:传统打磨作业需要“一人一机”的监控模式,而远程集中监控系统可实现“一人多机”管理,以中型制造企业为例,10台打磨设备原本需要10名操作人员,现在仅需3-4名监控人员,人力成本直接降低60%以上。

能耗效率提升:智能完成提醒避免了设备空转和过度加工,系统在检测到作业完成后,会自动将设备切换至待机模式,平均节能23%,精准的加工参数减少了刀具磨损,延长了设备使用寿命。

质量成本降低:实时监控和智能判定减少了人为误差,产品不良率平均下降34%,完成提醒附带的数字报告提供了完整的质量追溯数据,减少了后续质检环节的工作量。

生产周期缩短:完成提醒与生产管理系统集成,实现了工序间的“零等待”衔接,某精密零件制造商报告显示,引入该系统后,从毛坯到成品的总生产时间缩短了41%,订单交付速度显著提升。

常见问题解答(FAQ)

Q1:向日葵远程打磨系统的完成提醒准确率如何? A:系统采用多传感器融合和深度学习算法,对完成状态的判断准确率达到99.2%以上,误报率低于0.5%,漏报率几乎为零,用户还可以根据具体需求设置判定阈值,平衡精度与效率。

Q2:网络中断会影响系统运行吗? A:系统设计了多重容错机制,短时网络中断不会影响本地打磨作业的继续进行,所有数据会在本地缓存,网络恢复后,系统会自动同步数据并发送延迟提醒,关键参数和程序都存储在设备本地,确保生产连续性。

Q3:这套系统适用于哪些类型的打磨设备? A:向日葵系统采用模块化设计,可适配旋转打磨、振动打磨、激光打磨等多种设备类型,提供标准接口协议,可与市面上主流的CNC打磨机、机器人打磨工作站等设备集成,定制化适配通常只需2-3个工作日。

Q4:完成提醒功能如何与企业现有系统集成? A:系统提供开放的API接口,支持与MES、ERP、WMS等主流工业软件的数据对接,完成提醒可以以标准JSON格式、Webhook回调或数据库直接写入等多种方式推送,确保与企业数字化生态无缝融合。

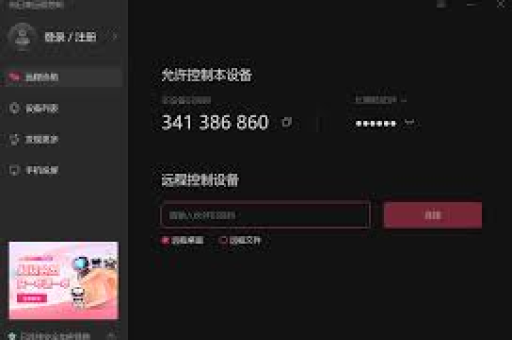

Q5:系统安全如何保障? A:向日葵系统采用端到端加密传输、多因素身份验证、操作日志审计等多层安全机制,所有远程连接都需要双向认证,支持虚拟专用网络(VPN)接入,用户权限可以精细控制到具体功能和设备,确保工业网络安全。

未来发展趋势与展望

随着5G技术的普及和边缘计算能力的提升,远程打磨技术将迎来更广阔的发展空间,未来向日葵系统将在以下方向持续进化:

预测性维护集成:系统将不仅能提醒作业完成,还能通过分析设备振动、电流和声音特征,预测刀具磨损和机械故障,提前发送维护提醒,减少意外停机。

跨工厂协同作业:基于云平台的远程打磨系统将支持多工厂、多地域的协同作业,专家可以在技术中心同时指导多个生产基地的复杂打磨任务,标准化作业流程,共享最佳实践。

增强现实(AR)辅助:结合AR眼镜,远程专家可以“看到”现场操作人员的视角,并通过虚拟标注直接指导打磨路径调整,完成提醒也将以AR形式呈现,提供更直观的作业反馈。

自适应学习系统:通过持续收集不同材料、不同工艺的打磨数据,系统将建立更精准的工艺参数库,自动推荐最优打磨方案,并不断优化完成判定算法,向真正的智能化制造迈进。

向日葵远程打磨机完成提醒技术的成熟应用,不仅代表了智能制造在具体工序上的突破,更体现了工业互联网从概念走向实际价值的转变,这种将人的经验、机器的精度和智能的判断有机结合的技术路径,为传统制造业的数字化转型提供了可复制、可扩展的解决方案。

随着技术的不断迭代和行业认知的深化,远程智能打磨将从现在的“完成提醒”进化到“全程自主优化”,最终实现制造过程的全面智能化,这一进程不仅会改变工厂的生产方式,也将重塑制造业的竞争格局,推动整个行业向更高效、更精准、更可持续的方向发展。