目录导读

- 远程打磨技术概述 – 向日葵远程打磨机的应用背景与价值

- 模式切换的核心功能 – 三种主要工作模式解析

- 操作流程详解 – 从设备连接到模式切换的步骤

- 常见问题与解决方案 – 用户高频疑问解答

- 行业应用场景 – 模式切换在不同领域的实践案例

- 优化建议与安全规范 – 提升效率与保障操作安全的要点

远程打磨技术概述

随着工业4.0和智能制造的推进,远程控制技术正逐步渗透到精密加工作业中,向日葵远程打磨机作为结合远程操控与精密加工的创新设备,通过模式切换功能,实现了跨地域的协同打磨作业,该技术不仅解决了专家资源地域限制问题,还大幅降低了现场作业的安全风险,特别适用于高危环境或精密部件维护场景。

传统打磨作业需操作人员亲临现场,而向日葵系统通过高清低延迟的视频传输、实时力反馈控制和多模式切换机制,让操作者能够像亲临现场一样完成精细打磨任务,这种“人机分离”模式已成为现代工业升级的重要方向。

模式切换的核心功能

向日葵远程打磨机的模式切换功能是其智能化的核心,主要包含三种工作模式:

手动精细模式:适用于高精度表面处理,操作者通过远程控制台直接操控打磨头,系统同步传输高清画面与微力反馈,实现类似亲手操作的精度,此模式下设备响应灵敏度最高,适合复杂曲面打磨。

半自动轨迹模式:操作者预先设定打磨路径或选择标准程序,设备自动沿轨迹运行,同时允许远程实时调整参数,该模式兼顾效率与灵活性,常用于批量部件的标准化处理。

全自动智能模式:基于AI视觉系统自动识别工件类型与磨损程度,调用预设工艺库自动匹配打磨方案,此模式适用于标准化程度高的重复作业,显著降低人工干预需求。

模式之间可通过控制界面一键切换,系统会自动调整动力参数、反馈精度和安全协议,确保过渡平稳。

操作流程详解

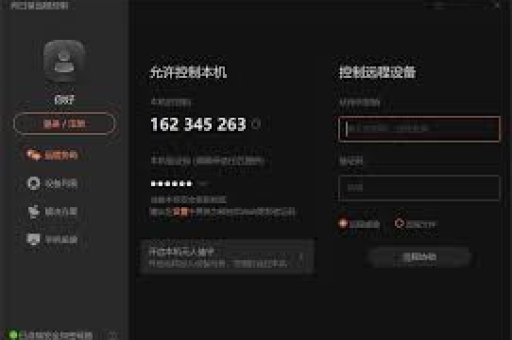

设备连接与认证

确保打磨机终端与操作端均安装向日葵专业版软件,通过设备绑定码或扫码完成配对,建议使用有线网络或5GHz WiFi以保证传输稳定性。

环境自检与安全校准

启动后系统自动检测摄像头、传感器、动力单元状态,并提示进行安全边界设定(如打磨范围限制),此步骤是模式切换的前提条件。

模式选择与参数配置

在控制面板点击模式切换按钮,根据加工需求选择对应模式:

- 选择手动模式时,需设置力反馈强度、镜头焦距等;

- 选择半自动模式时,需导入或绘制打磨轨迹,设定转速、进给量;

- 选择全自动模式时,需确认工件类型并选择工艺模板。

远程启动作业与实时调整

启动打磨后,可通过多画面监控(工件视角、环境视角、数据面板)观察进程,模式切换支持动态进行,如从全自动切换至手动局部修整,系统会自动暂停并等待确认指令。

常见问题与解决方案

Q1:模式切换时出现响应延迟或卡顿,如何优化?

A:首先检查网络带宽,建议上行速率不低于10Mbps;其次关闭非必要后台程序,优先使用有线连接;若仍存在延迟,可尝试降低视频传输分辨率,并启用向日葵的“极速模式”。

Q2:半自动模式下轨迹执行偏差较大怎么办?

A:可能是标定误差导致,需重新进行工具坐标系标定,并检查工件夹持稳定性,建议在首次使用新轨迹时以低速试运行,修正偏移量后再正式作业。

Q3:全自动模式无法识别特殊工件如何处理?

A:系统工艺库支持自定义扩展,可手动录制该工件的处理流程并保存为模板,后续即可调用,同时建议更新AI视觉模块的固件以提升识别范围。

Q4:远程操作时突发断连,设备会如何响应?

A:向日葵系统内置断连保护机制,失去信号后,打磨机会立即停止作业并保持待机,恢复连接后需操作者重新确认方可继续,避免误动作。

行业应用场景

航空航天部件维护:涡轮叶片等精密部件需定期打磨,传统方式需停运送修,通过向日葵远程系统,专家可在控制中心指导现场人员切换半自动模式处理,减少设备停摆时间。

模具修复行业:大型注塑模具磨损后,本地技术人员通过远程协助连接专家,专家切换手动模式进行精细修整,显著提升修复质量一致性。

危险环境作业:如核设施或化工容器内壁打磨,操作人员无需进入辐射区,通过远程全自动模式完成预处理,再切换手动模式处理细节,保障人员安全。

优化建议与安全规范

网络配置优化:为保障模式切换流畅性,建议部署专用局域网或工业5G网络,并设置QoS(服务质量)策略优先传输控制指令流。

人员培训要点:操作人员需充分理解各模式适用场景,特别是手动与自动切换的过渡阶段,应模拟训练突发状况应对流程。

安全冗余设计:实际操作中应遵循“双确认”原则——重要模式切换需两次验证;同时设备需配备本地急停装置,作为远程控制失效时的最后保障。

维护与升级:定期校准传感器与摄像头,更新模式算法库,随着工艺数据积累,可逐步优化全自动模式的决策精度。